Para mejorar la eficiencia de pulverización y garantizar la calidad de las películas depositadas, amplios experimentos han demostrado que hay requisitos específicos para los objetivos de pulverización de cerámica:

Puritla pureza de los objetivos de pulveripulverización de cerámica afecta significativamente el rendimiento de las películas sptold. Una mayor pureza en los blancos de cerámica resulta en una mejor uniformidad y consistencia en la deposición de la película por lotes. Con el rápido desarrollo de la industria de semiconductores, donde los tamaños de las obleas de silihan alcanzado las 12 pulgadas y el ancho de cablese ha reducido a 0,13 μm, hay requisitos estrictos para la uniformidad de las películas depositadas. Por ejemplo, la pureza de los objetivos de cerámica debe ser mayor que 4N. Los objetivos ITO (óxido de indio y estaño) usados en los paneles de exhibición también demanuna alta pureza, con In2O3 y Sn2O3 requipurisuperiores a 4N. En el caso de los objetivos cerámicos para las películas magnéticas, se requiere una pureza de no menos de 3N. Las impurezas dentro del objetivo sputtering pueden servir como la principal fuente de contaminación para las películas depositadas. Por ejemplo, los iones de metales alcalinos (Na+, K+) pueden convertirse en iones móviles dentro de las capas aislantes (SiO2), degradel rendimiento del dispositivo, y su contenido debe mantenerse por debajo de 0,01 PPM (en peso).

Para reducir la presencia de poros dentro de los objetivos de pulverización de cerámica y mejorar el rendimiento de la película, generalmente se requiere una alta densidad de objetivo. La densidad objetivo no sólo afecta a la tasa de deposición durante el sputtering, sino que también influye en las propiedades eléctricas y ópticas de las películas sp. Los objetivos más densos resultan en una mayor densidad de partículas durante el sputtering, la reducción de los fenómenos de descarga y un mejor rendimiento de la película. Además, el aumento de target&#La densidad y resistencia de 39;s le permite soportar tensiones térmicas durante el proceso de pulverización. Por lo tanto, la mejora de la densidad de objetivo es una tecnología clave en la producción de objetivos de pulverización cerámica.

1.3 composición y uniformidad estructuralpara asegurar la uniformidad de las películas sp, especialmente en aplicaciones complejas de recubrimiento de grandes áreas, es crucial tener una buena uniformidad en la composición y estructura de los objetivos sputtering. Esto es un indicador significativo de la calidad de la cerámica objetivo. Por ejemplo, los objetivos ITO requieren composiciones uniformes de In2O3 y SnO2, con relaciones como 93:7 o 91:9 (relación molecular) para asegurar la calidad. The microstructure& (en inglés)#39;s uniformidad en los objetivos de sputtering también tiene un impacto sustancial en las tasas de deposición, la calidad de la película, y la distribución del espesor durante sputtering. La investigación ha demostrado que los objetivos de pulvericon estructuras de grano fino resultan en mayores tasas de deposición que aquellos con estructuras de grano grueso. Por lo tanto, cuando la distribución de granos en el blanco &#La superficie de 39;s es desigual, lo que lleva a un espesor de película no uniforme.

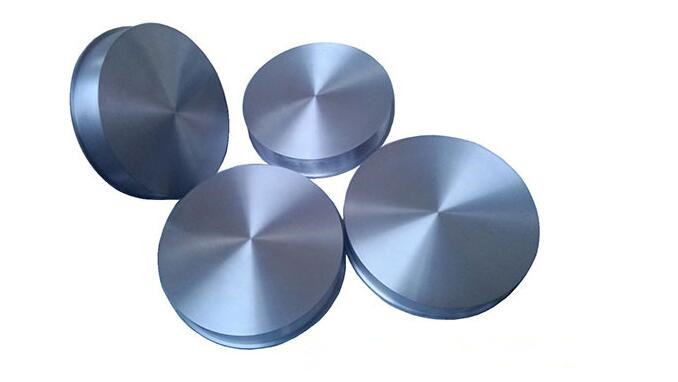

Preparación de blancos de pulverización de cerámica

La producción de los blancos de pulverización cerámica sigue el proceso descrito en la figura 1. Además de un estricto control sobre la pureza y la composición de las materias primas y las dimensiones de diseño de los materiales moldeados, es esencial controlar el material#39;s métodos de formación y sinterización. Los métodos comunes de formación incluyen prenprenseco y prenprenisostático en frío. El prensado en seco puede enfrentarse a desafíos en la producción de grandes objetivos a granel, con problemas como el desgaste del molde, procesamiento complejo, densidad de objetivo desigual, y el potencial de agrietamiento y delamin. El prensado isostático en frío, por otro lado, ofrece ventajas en la producción de objetivos de alta densidad debido a su conveniencia en la fabricación de moldes, pero los requisitos de alta pureza para los objetivos cerámicos pueden requerir la adición de ayudas de sinteri. Usando este método, la sinterise produce a altas temperaturas (bajo atmósferas de oxígeno puro), lo que resulta en objetivos de sputtering de cerámica ITO con densidades aparentes que alcanzan el 95% de la densidad teórica. En el proceso de formación, la presión de preformación es también un factor crítico. Una baja presión de preformación conduce A una menor densidad de objetivo, que es favorable para la sinteri, pero compromete la resistencia mecánica y puede conducir A fracturas, que no son propipara los procesos de película delgada.

La sinteride objetivos cerámicos se logra típicamente a través de métodos como la sinterisin presión, prenisostático caliente, y sinteride atmósfera controlada. Entre ellos, el prensado isostático en caliente combina las ventajas del prensado en caliente y el prensado isostático. Este método implica la aplicación de presión al polvo en un estado termoplástico, lo que resulta en una baja resistencia a la deformación, tiempos de formación más cortos, y un mejor control sobre el crecimiento del grano. Es el método principal para producir blancos de alta densidad de cerámica. Sin embargo, este método requiere equipos costosos y tiene una productividad limitada. La sinteride objetivos de material no óxido como Si3N4 y SiC se lleva a cabo en las atmósferas de nitrógeno y gas inerte para prevenir la oxid.

Temperatura de sinterización, velocidad de calentamiento, velocidad de enfriamiento, y la atmósfera de sinterison todos los factores cruciales que influyen en el rendimiento objetivo. Temperaturas de sinteriexcesivamente altas pueden conducir a la fusión o sobresinteride ciertas sustancias dentro del objetivo, afectando a los tratamientos de oxígeno posteriores y transide fase. Por el contrario, la sinteria una temperatura demasiado baja puede resultar en problemas de denside objetivo. Los procesos de enfriamiento lento y los tratamientos extende atmósfera de alta temperatura pueden mejorar efectivamente la calidad de los objetivos superconductores de alta temperatura YBCO, evitando problemas como la sinteriincompleta debido a las transide fase, deformación del objetivo, grietas finas en la superficie del objetivo, e incluso la fractura del objetivo. Los investigadores del Instituto General de investigación de metales no ferrode Beijing, por ejemplo, utilizaron presiones de preformación de 20-40 MPa/cm2, temperaturas de sinteride 950-980 °C durante 10-15 horas, y una tasa de enfriamiento lento de 5°C/min para obtener objetivos superconductores de alta temperatura YBCO de buen rendimiento.

La preparación de la pasta de cerámica requiere el uso de cuentas de óxido de zirconia de alta durabilidad debido a los tiempos de molienda prolongados en un molino de arena.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo