En el complejo y exigente panorama industrial, la necesidad de sistemas de conductos de aire caliente fiables y eficientes ha llevado a una continua exploración e innovación. Los conductos de aire caliente cerámicos resistentes al desgaste han surgido como una solución notable, encontrando aplicaciones extensivas en diversas industrias. Su creciente popularidad en sectores como las plantas de energía y la fabricación de acero es un testimonio de sus capacidades únicas. Este amplio artículo explorará en gran detalle las características clave que hacen que estos ductos sean tan especiales y proveerá pautas en profundidad para su instalación para asegurar que funcionen óptimamente y tengan una larga vida útil.

En el núcleo de los conductos de aire caliente de cerámica resistente al desgaste está la cerámica de alúmina, un material con propiedades extraordinarias. Uno de los más significativos Características de la cerámica de alúmina es su notable dureza, que supera HRA88 en la escala de dureza. Este nivel de dureza no es fácilmente alcanzado por otros materiales comunes utilizados en la construcción del conducto. Es el resultado de la estructura atómica única y el enlace dentro de la cerámica de alúmina. Los fuertes enlaces iónicos y covalentes entre los átomos de aluminio y oxígeno dan al material su dureza, haciéndolo altamente resistente a la deformación y la penetración.

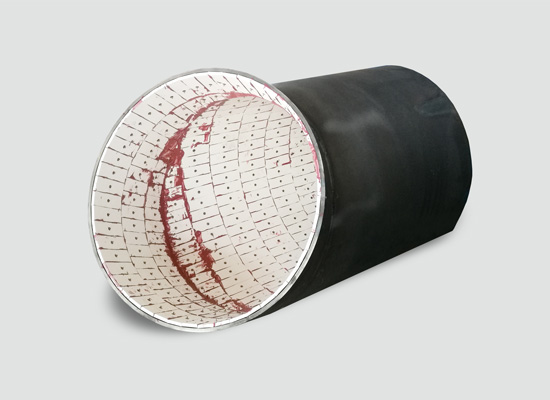

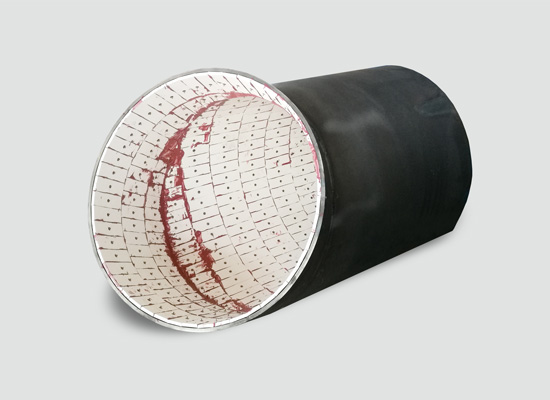

Esta alta dureza dota a los conductos de aire caliente cerámicos de una extraordinaria resistencia al desgaste. En entornos industriales, estos ductos a menudo están sujetos a entornos operativos extremadamente duros. Por ejemplo, en las centrales eléctricas, los conductos de aire caliente pueden estar expuestos a flujos de aire de alta velocidad que transportan partículas finas de ceniza y otros desechos. En la fabricación de acero, los ductos pueden encontrar materiales abrasivos tales como polvo y escala de metal. La dureza de la cerámica de alúmina permite a los ductos soportar estas fuerzas abrasivas sin un desgaste significativo. La superficie cerámica permanece intacta, evitando la formación de arañazos, gubias u otras formas de daño que podrían comprometer la integridad estructural de los conductos. Esta resistencia al desgaste es crucial, ya que garantiza que los conductos puedan mantener su funcionalidad durante períodos prolongados, incluso en las condiciones más exigentes.

La naturaleza robusta de la cerámica de alúmina va más allá de la resistencia al desgaste. También asegura la integridad estructural a largo plazo de los conductos de aire caliente. A diferencia de algunos materiales que pueden degradarse con el tiempo debido a reacciones químicas, estrés mecánico o ciclos térmicos, la alúmina de cerámica permanece estable. El ceramic&#La estructura interna de 39;s es altamente resistente al agrietamiento y a la fractura, incluso cuando se somete a vibraciones mecánicas continuas o a dilataciones y contracciones térmicas. Esta estabilidad significa que los ductos pueden mantener su forma y características de rendimiento, proporcionando un servicio confiable por años sin la necesidad de reparaciones o reemplazos frecuentes.

Una de las características destacadas de los conductos de aire caliente de cerámica resistente al desgaste es su capacidad para operar de manera eficiente en ajustes de alta temperatura. Esta notable capacidad se debe en gran parte a la estabilidad química de alfa-alúmina, que es un componente clave del material cerámico. Alfa-alúmina tiene una estructura cristalina estable que es altamente resistente a las reacciones químicas, incluso a temperaturas elevadas. Esta estabilidad es el resultado de los fuertes enlaces iónicos dentro de la red cristalina. Los átomos de aluminio y oxígeno están fuertemente Unidos, impidiendo el rearreglo de los átomos o la ruptura de la estructura bajo la influencia del calor.

La estabilidad química de alfa-alúmina proporciona a estos conductos una excelente resistencia a la degradación térmica. En ambientes de alta temperatura, muchos materiales comienzan a experimentar cambios significativos. Los metales pueden oxidarse, los plásticos pueden fundirse o descompon, y otras cerámicas pueden experimentar transide fase o ruptura estructural. Sin embargo, la alfa-alúmina en estos ductos cerámicos no se ve afectada. Esto permite que los ductos funcionen sin problemas en ambientes donde las temperaturas pueden elevarse a niveles extremos. Por ejemplo, en ciertos procesos de generación de energía, las temperaturas del aire caliente pueden alcanzar varios cientos de grados Celsius. Los conductos de aire caliente cerámicos pueden manejar estas temperaturas sin ningún riesgo de rotura del material o daños debido al calor excesivo. Esta alta tolerancia a la temperatura los hace ideales para aplicaciones en industrias donde las condiciones térmicas son un factor crítico, asegurando el funcionamiento continuo y fiable de los procesos industriales que dependen de los conductos de aire caliente.

Para aplicaciones donde la temperatura de funcionamiento del conducto no exceda los 350°C, los adhecerámicos de alta temperatura son la elección recomendada para la Unión de los componentes cerámicos. El proceso de usar estos adhesivos es relativamente sencillo. En primer lugar, las superficies de las piezas de cerámica a unir se limpicuidadosamente para eliminar cualquier suciedad, grasa u otros contaminantes que puedan interferir con el proceso de adhesión. Luego, el adhese aplica uniformemente a una o ambas superficies de contacto. Los componentes cerámicos son cuidadosamente alineados y prensados entre sí, permitiendo que el adhese desparrame y llene los huecos entre las superficies.

Este método es favorecido por varias razones. Una de las principales ventajas es su simplicidad. No requiere experiencia técnica especializada o equipo complejo. Los equipos de instalación con formación básica pueden manejar fácilmente el proceso de Unión de adhe. Además, es una solución rentable. El coste del adhey de las herramientas de aplicación asociadas es relativamente bajo en comparación con otros métodos de instalación. El adheproporciona una Unión fiable, asegurando que los conductos permanecen seguros ensu lugar durante el funcionamiento normal. Llena los huecos microscópicos entre las superficies cerámicas, creando una conexión continua que puede soportar las fuerzas mecánicas ejercidas durante el funcionamiento.

Sin embargo, es importante señalar que este método tiene ciertas limitaciones. La fuerza de adhesión del adhesivo depende de la temperatura. A medida que la temperatura operacional se acerca o supera el adhesive's umbral, el adhepuede comenzar a perder su fuerza de cohesión. Esto puede conducir al desprendimiento de componentes cerámicos. En algunos casos, el adhepuede ablano incluso descompona temperaturas más altas, causando que el enlace falle. Por lo tanto, una cuidadosa consideración de la temperatura máxima de funcionamiento es esencial al elegir la Unión adhecomo método de instalación. Si se espera que la temperatura en el sistema de conductos fluctúcerca del adhesive's para garantizar la estabilidad a largo plazo de los conductos.

En escenarios donde la temperatura operacional supera los 350°C, la soldadura atornillse convierte en el método de instalación preferido. Esta técnica involucra una combinación de uso de pernos roscy soldadura para asegurar los ductos cerámicos firmemente. Primero, los ductos cerámicos son cuidadosamente alineados, y los agujeros son perforados en las posiciones apropiadas para los pernos. Los pernos roscluego se insertan a través de los agujeros, y las tuercas se aprietan para mantener los conductos en su lugar inicialmente. Después de que los pernos están en posición, la soldadura se realiza en las juntas. El proceso de soldadura requiere profesionales calificados que estén entrenados en técnicas de soldadura a alta temperatura. Los electrodos y equipos especiales de soldadura se utilizan para asegurar que las soldaduras son de alta calidad y pueden soportar el ambiente de alta temperatura.

La soldadura atornillada ofrece varias ventajas significativas. Proporciona una conexión más robusta y duradera en comparación con la Unión de adhe. La combinación de pernos y soldadura distribuye las tensiones mecánicas de forma más eficaz, especialmente en entornos de alta temperatura y alta tensión. Los tornillos actúan como un medio primario de mantener los ductos juntos, mientras que la soldadura refuerza aún más la conexión. Este método de doble conexión puede soportar temperaturas más altas y mayores esfuerzos mecánicos sin comprometer la integridad de la tubería. Incluso si hay pequeñas grietas o fallas en las soldaddebido al ciclo térmico u otros factores, los pernos todavía pueden mantener la integridad estructural de los conductos, minimizando el riesgo de una falla catastrófica.

Aunque este método es más complejo y requiere profesionales cualificados, la mayor estabilidad y fiabilidad que proporciona lo hacen indispensable para aplicaciones de alta temperatura. El proceso de soldadura exige un alto nivel de precisión y pericia. Los soldadores necesitan tener una buena comprensión de las propiedades del material cerámico y el comportamiento de la piscina de soldadura a altas temperaturas. También deben ser capaces de controlar los parámetros de soldadura tales como corriente, voltay velocidad de soldadura para asegurar que las soldaduras están libres de defectos tales como porosidad, grietas o fusión incompleta. Además, el equipo especial utilizado para la soldadura a alta temperatura, incluyendo la fuente de poder de soldadura y los electrodos, debe ser de alta calidad y mantenerse adecuadamente para asegurar un funcionamiento fiable.

Además de la estabilidad mecánica, la integridad de sellado de conductos de aire caliente de cerámica es de suma importancia, especialmente cuando se transportan materiales especializados. En muchos procesos industriales, los materiales que son transportados a través de los ductos son a menudo valiosos, peligrosos, o ambos. Por ejemplo, en el procesamiento químico, el aire caliente puede transportar gases corrosivos, compuestos orgánicos volátiles o partículas finas de sustancias químicas reactivas. En tales casos, cualquier escape del sistema de conductos puede tener consecuencias graves. Puede conducir a la contaminación ambiental, poner en peligro la salud y la seguridad de los trabajadores, y causar pérdidas significativas de materiales valiosos. Por lo tanto, asegurar un funcionamiento a prueba de fugas de los conductos de aire caliente de cerámica es crucial para la eficiencia general y la seguridad del proceso industrial.

Para abordar la cuestión de la estanqueidad, tubos cerámicos sin soldadura o monolíticos son altamente recomendados para aplicaciones que requieren una estanqueidad estricta. Estos conductos cerámicos de una pieza se fabrican utilizando técnicas avanzadas de formación cerámica que eliminan la presencia de juntas. Las articulaciones en los sistemas de conductos tradicionales son a menudo los puntos más débiles, ya que pueden ser propensos a fugas debido a huecos, mal enlace, o estrés mecánico. Al eliminar las juntas, los tubos cerámicos sin costuras proporcionan una estructura continua y homogénea que asegura un alto nivel de integridad de sellado. Incluso bajo condiciones extremas, tales como altas presiones o variaciones de temperatura, estos conductos de una pieza pueden mantener su rendimiento a prueba de fugas. Esto no sólo protege el medio ambiente y la seguridad del lugar de trabajo, sino que también garantiza la operación eficiente del proceso industrial, evitando la pérdida de materiales que se transportan a través de los conductos.

La alta dureza y estabilidad térmica de la cerámica de alúmina son los factores clave que contribuyen a prolongar la vida útil de estos conductos de aire caliente. Las propiedades de resistencia al desgaste de la cerámica impiden que los conductos se deteridebido a la abrasión causada por el flujo de aire caliente que contiene partículas. Con el tiempo, los materiales tradicionales de los conductos se pueden desgast, llevando a fugas o fallas. Sin embargo, los ductos cerámicos de alúmina pueden mantener su espesor e integridad, incluso después de años de operación. Además, la alta estabilidad de temperatura asegura que los conductos puedan soportar las tensiones térmicas asociadas con ciclos de calentamiento y enfriamiento repetidos. Esta combinación de desgaste y resistencia térmica resulta en conductos que pueden operar por períodos prolongados sin degradación significativa, reduciendo la necesidad de reemplazos frecuentes. En las industrias donde el tiempo de inactividad para la sustitución de conductos puede ser extremadamente costoso, esta vida útil prolongada se traduce en un ahorro significativo en términos de tiempo y dinero.

El desgaste superior y la resistencia a altas temperaturas de los conductos de aire caliente cerámicos se traducdirectamente en un mayor rendimiento en entornos exigentes. Los conductos pueden mantener un área transversal consistente y una superficie interna lisa, lo cual es crucial para un flujo de aire caliente eficiente. Una superficie interior lisa reduce la fricción entre el aire caliente y las paredes del conducto, minimizando las pérdidas de presión y asegurando un flujo de aire más uniforme. Este rendimiento constante asegura que los procesos industriales que dependen de los conductos de aire caliente, como el calentamiento, secado o reacciones químicas, pueden llevarse a cabo con alta eficiencia y fiabilidad. No hay pérdida de presión o caudal debido a la degradación del conducto, lo que resulta en un mejor control general del proceso y una mejor calidad del producto. Por ejemplo, en un proceso de secado en la industria alimentaria o farmacéutica, un flujo constante de aire caliente proporcionado por los conductos cerámicos puede garantizar un secado uniforme de los productos, reduciendo el riesgo de deterioro o calidad inconsistente.

Aunque la inversión inicial en conductos de aire caliente de cerámica resistente al desgaste puede ser mayor en comparación con los materiales de conductos tradicionales, los beneficios a largo plazo son sustanciales. La necesidad reducida de mantenimiento, reparaciones y reemplazos a lo largo de la vida útil de los ductos conduce a costos generales más bajos. Los ductos tradicionales pueden requerir inspecciones frecuentes, parches o reemplazo completo debido al desgaste, corrosión o daño térmico. Por el contrario, los conductos de cerámica con su naturaleza duradera requieren un mantenimiento mínimo. Además, la mejora de la eficiencia energética resultante del rendimiento estable de los conductos cerámicos puede contribuir aún más al ahorro de costes. Por ejemplo, en las centrales eléctricas, los conductos de aire caliente eficientes pueden reducir las pérdidas de calor durante la transferencia de aire caliente de la cámara de combustión a otras partes del sistema. Esta reducción en la pérdida de calor significa que se necesita menos combustible para mantener la temperatura requerida, lo que resulta en menores costos operativos.

La construcción robusta de los conductos de aire caliente cerámicos minimiel riesgo de fugas y fallos. La combinación de cerámica de alúmina de alta calidad, técnicas de instalación adecuadas y opciones de sellado sin fisuras asegura que los ductos puedan operar con seguridad incluso en entornos peligrosos. En industrias como el procesamiento de productos químicos y la generación de energía, donde la seguridad es una prioridad, la fiabilidad del sistema de conductos de aire caliente es crucial. Las fugas en el sistema de conductos pueden conducir a la liberación de gases calientes, productos químicos, o incluso causar incendios o explosiones. Al reducir el potencial de fugas y otras fallas, estos ductos cerámicos contribuyen a un ambiente de trabajo más seguro. Los trabajadores pueden llevar a cabo sus tareas sin el temor de fallas repentinas del conducto, y la operación general de la planta industrial puede proceder sin interrupciones causadas por problemas relacionados con el conducto.

En las centrales eléctricas, los conductos de aire caliente de cerámica resistente al desgaste desempeñan un papel fundamental para garantizar un flujo de aire eficiente y fiable. Whether it's en las centrales de carbón, gas o centrales nucleares, los conductos de aire caliente se utilizan en varios sistemas tales como suministro de aire de combustión, escape de gases de combustión y sistemas de recuperación de calor. En las centrales eléctricas de carbón, los conductos de aire caliente están expuestos a gases de combustión de alta temperatura que contienen cenizas y otras partículas. Los conductos cerámicos resistentes al desgaste pueden soportar la acción abrasiva de estas partículas y las altas temperaturas sin degradación significativa. En las centrales eléctricas de gas, los conductos cerámicos pueden manejar los gases calientes de combustión de manera eficiente, asegurando que el calor se transfiere correctamente al sistema de generación de vapor. En las centrales nucleares, donde la seguridad y la fiabilidad son de máxima importancia, los conductos cerámicos de aire caliente proporcionan una solución estable y duradera para el transporte de aire caliente en sistemas de ventilación y refrigeración.

El proceso de fabricación del acero implica un intenso calor y la presencia de materiales abrasivos. Los conductos de aire caliente se utilizan en los sistemas de calefacción y ventilación dentro de las plantas de acero para proporcionar el calor necesario para diversos procesos como la fusión, refiny secado. Durante el proceso de fusión, los conductos de aire caliente están sometidos a temperaturas extremadamente altas y pueden estar expuestos a salpicaduras de metal fundido o polvo de las materias primas. Los conductos de aire caliente de cerámica resistente al desgaste pueden soportar estas duras condiciones sin fallar. The ceramic material& (en inglés)#La resistencia a altas temperaturas y a la abrasión garantiza que el suministro de aire caliente se mantenga estable y eficaz, lo que contribuye a la calidad y productividad del proceso de fabricación del acero. Por ejemplo, en una colada continua, un flujo constante de aire caliente procedente de los conductos cerámicos puede ayudar a secar los moldes y mejorar la calidad del acero fundido.

Las plantas de procesamiento de productos químicos a menudo se ocupan de ambientes químicos corrosivos y de alta temperatura. Los conductos de aire caliente en estas plantas se utilizan para transportar gases o vapocalientes que pueden contener productos químicos corrosivos. Los conductos de aire caliente cerámicos resistentes al desgaste son ideales para este tipo de aplicaciones, ya que son químicamente inertes y pueden soportar altas temperaturas y condiciones corrosivas. En reacciones químicas que requieren un control preciso de la temperatura, los conductos cerámicos pueden mantener un suministro estable de aire caliente sin ser afectados por los productos químicos en el medio ambiente. Los conductos cerámicos sin soldadura o bien sellados evitan la fuga de productos químicos peligrosos, protegiendo el medio ambiente y la seguridad de los trabajadores de la planta. Por ejemplo, en una planta química que produce fertilizantes, los conductos de aire caliente de cerámica pueden transportar gases calientes que contienen amoníaco u otras sustancias químicas reactivas sin ningún riesgo de fugas o reacción química con el material del conducto.

En las plantas de fabricación de automóviles, la durabilidad de los sistemas de calefacción y ventilación es crucial. Los conductos de aire caliente de cerámica resistente al desgaste pueden mejorar el rendimiento de estos sistemas al proporcionar una transferencia de calor fiable. En los procesos de pintura y secado de piezas de automóviles, los conductos de aire caliente se utilizan para suministrar aire caliente para el curado de la pintura. La resistencia a altas temperaturas de los conductos cerámicos garantiza que puedan manejar el calor generado durante estos procesos. Además, la resistencia al desgaste del material cerámico reduce la necesidad de mantenimiento y reemplazos, mejorando la eficiencia general del proceso de fabricación de automóviles. Los conductos cerámicos también se pueden utilizar en los sistemas de ventilación de la planta de fabricación para mantener un ambiente de trabajo cómodo para los trabajadores.

Los conductos de aire caliente cerámicos resistentes al desgaste representan un avance fundamental en las soluciones de conductos industriales, ofreciendo una durabilidad sin igual y una resistencia a altas temperaturas. Entender sus características únicas, tales como la dureza excepcional de la cerámica de alúmina, rendimiento a alta temperatura, y la importancia de una instalación adecuada, es clave para maximizar sus beneficios. Siguiendo las prácticas de instalación recomendadas, ya sea usando adhecerámicos de alta temperatura para aplicaciones de baja temperatura o soldadura atornillada para escenarios de alta temperatura, las industrias pueden asegurar la confiabilidad y eficiencia a largo plazo de estos ductos. Las opciones de sellado sin costuras mejoran aún más su rendimiento, especialmente en aplicaciones que implican transporte de materiales especializados.

Para obtener más información, póngase en contacto con Sanxin New Materials Co., Ltd. a través de WhatsApp al +86 19070858212 o por correo electrónico sales@beadszirconia.com.