La industria del cemento ha dependido durante mucho tiempo de los medios de molienda tradicionales, predominantemente bolas de acero, para los procesos de molienda en molinos de bolas. Sin embargo, este método convencional es cada vez más insostenible debido a las altas demandas de energía y las regulaciones ambientales que están dando forma al panorama de la industria. Para adaptarse, los fabricantes de cemento están recurriendo a soluciones alternativas que prometen mejorar la eficiencia, reducir costos y mejorar la calidad del producto. Entre estas soluciones, los medios de rectide cerámicos han surgido como una opción atractiva, ofreciendo ventajas significativas sobre las bolas de acero. Este artículo profundien los beneficios multifacéticos de las bolas de cerámica en la molienda de cemento, centrándose en su potencial de ahorro de energía, efectos de molienda mejor, y contribuciones generales a las prácticas sostenibles en la industria.

Antes de explorar los beneficios de los medios de rectificado cerámicos, es esencial comprender los desafíos asociados con el rectificado de bolas de acero tradicional:

Alto consumo energético: las bolas de acero requieren una energía considerable para el rectificado, lo que a menudo conlleva costes operativos inflados. La dependencia de la potencia de los motores pesados no sólo aumenta las facturas de electricidad, sino que también contribuye a una mayor huella de carbono.

Problemas de sobremoli: las bolas de acero pueden conducir a la sobremolidel cemento, produciendo una distribución de tamaño de partícula indeseable. Esto puede resultar en un cemento que carece de la resistencia necesaria o tiene una calidad inconsistente, afectando el rendimiento general de los materiales de construcción.

Preocupaciones medioambientalesA medida que las regulaciones ambientales se endurecen a nivel mundial, la industria del cemento se enfrenta a una presión para reducir las emisiones y los residuos. Las bolas de acero contribuyen a la contaminación de metales y la degradación ambiental, que son cada vez más examinados por los organismos reguladores.

Desgaste y desgaste del equipo: el uso de bolas de acero resulta en un desgaste significativo en el equipo de fresado, lo que lleva a un aumento de los costes de mantenimiento y el tiempo de inactividad. Esto no sólo afecta a la productividad, sino también a la longevidad de la fresadora.

Los medios de molide de cerámica, en particular las bolas de cerámica, se fabrican a partir de materiales avanzados como alúmina, zirconia u otras cerámicas compuestas. Estos materiales poseen propiedades únicas que los hacen particularmente adecuados para aplicaciones de molienda en la molienda de cemento:

Peso ligero: las bolas de cerámica son significativamente más ligeras que las bolas de acero, lo que reduce la carga en el equipo de fresado y reduce el consumo de energía durante el funcionamiento.

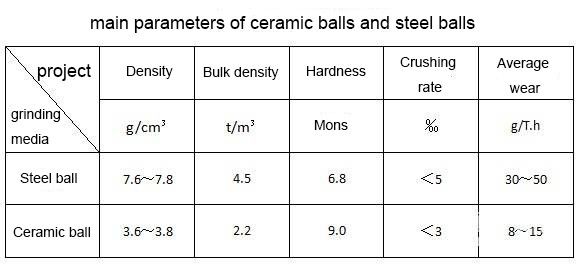

Alta durezaCon una dureza de Mohs de 9.0, las bolas de cerámica son extremadamente duras y durad. Esta dureza se traduce en una resistencia al desgaste superior, lo que les permite moler con eficacia mientras experimentan un desgaste mínimo.

Forma esférica: el proceso de fabricación de bolas de cerámica a menudo resulta en una forma esférica más uniforme, lo que promueve un mejor flujo y reduce la fricción durante el proceso de molienda.

Inercia química: los materiales cerámicos son químicamente estables, lo que minimiel riesgo de contaminación en el cemento producido.

La eficacia de las bolas de cerámica proviene de sus avanzadas tecnologías de procesamiento. Hay dos métodos principales utilizados en su producción:

Fabricación a partir de LaminEsta técnica consiste en el secado por pulveride materias primas para producir partículas más finas que se adhieren entre sí. Las bolas de cerámica resultantes muestran menores tasas de desgaste; Sin embargo, pueden tener menor resistencia a la compresión en comparación con otros métodos.

La fabricación: en este método, polvo de granulación hueca se compripara crear partículas más gruesas. Esto se traduce en bolas de cerámica con una mayor resistencia a la compresión y tasas de rotura más bajas, por lo que son más adecuados para aplicaciones exigentes de molienda.

Las ventajas de los medios de recticerámicos se pueden clasificar en varias áreas clave:

El potencial de ahorro de energía de las bolas de cerámica es uno de sus atributos más atractivos. Así es cómo lo logran:

Reducción de la carga de los medios de recti.: las bolas de cerámica pueden reducir la cantidad total de medios de molienda necesaria en más de un 20%, lo que resulta en un menor consumo de energía. Esta reducción se traduce directamente en menores costos de electricidad y una mayor eficiencia operativa.

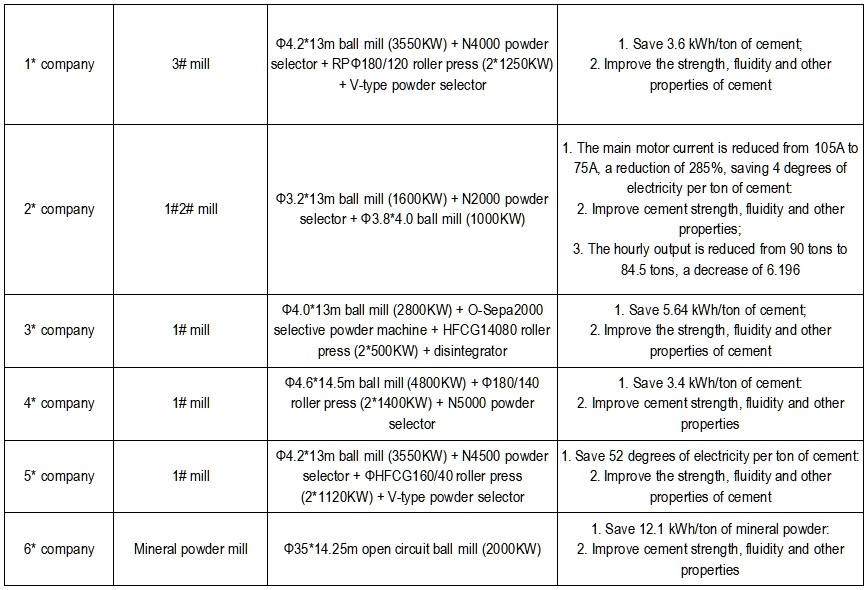

Menor corriente del Motor: la aplicación de bolas de cerámica a menudo conduce a una disminución de la corriente del motor principal en más del 20%. Esta reducción significa no sólo menores costos operativos, sino también menos tensión en los componentes eléctricos, lo que contribuye a una mayor longe.

Ahorro total de energía: la aplicación de bolas cerámicas puede producir ahorros de más del 15% en el consumo de energía por tonelada de cemento producido. Esto equivale a una reducción de 3-6 kWh/t de cemento, haciendo de las bolas de cerámica una alternativa financieramente viable.

La calidad es primordial en la industria del cemento, y las bolas de cerámica ayudan a mejorar el rendimiento del producto a través de:

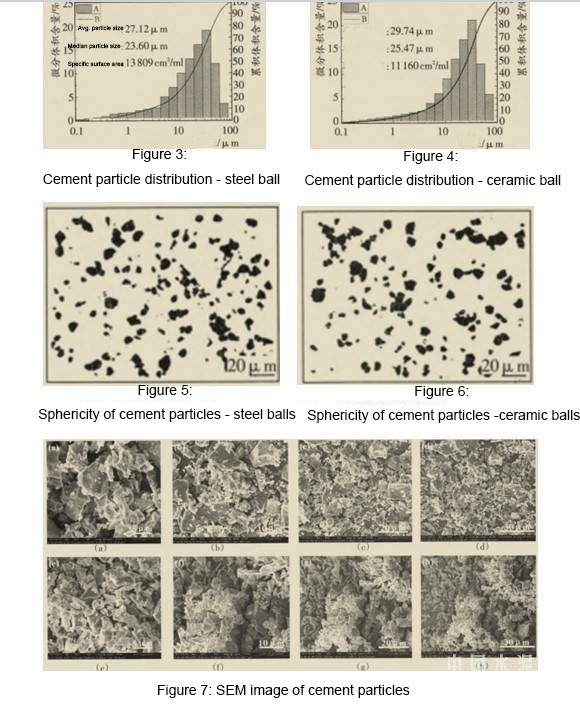

Mejor distribución de partículas: el uso de bolas de cerámica minimila ocurrde sobremoli, lo que resulta en una distribución de tamaño de partícula más deseable. Esta mejora es crítica para producir cemento de alta calidad con características de rendimiento consistentes.

Formación de partículas esféri.: la forma esférica de las bolas de cerámica conduce a la producción de partículas más esférien el cemento. Las partículas esfériproporcionan mejores características de flujo y contribuyen a la resistencia general y la compatibilidad del producto final con otros materiales de construcción.

Mayor resistencia y durabilidad: la tierra de cemento con bolas de cerámica presenta propiedades de resistencia mejor. La reducción en la presencia de finos permite una mejor adherencia y una mayor resistencia a la compresión en el producto final.

El proceso de molienda genera un calor considerable, que puede afectar negativamente tanto al equipo como a la calidad del cemento. Las bolas de cerámica ayudan a manejar estos desafíos de manera efectiva:

Reducción de la temperatura interna: la baja conductividad térmica de las bolas de cerámica significa que generan menos calor durante la molienda. Esto puede reducir la temperatura interna del molino en más de 15°C, lo que ayuda a mantener condiciones óptimas de molienda.

Menor temperatura de salida: la reducción de la generación de calor conduce a que el cemento más frío salga del molino, lo que puede afectar positivamente a los procesos posteriores como el almacenamiento y la manipulación.

Reducción del ruido: el uso de bolas de cerámica puede reducir los niveles de ruido del molino en más de 15 dB, lo que contribuye a un entorno de trabajo más silencioso. Esta reducción de la contaminación acústica es beneficiosa tanto para el confort operativo como para el cumplimiento de los requisitos reglamentarios.

La resistencia al desgaste es un factor crucial en el rendimiento de los medios de recti. Las bolas cerámicas ofrecen varias ventajas en este campo:

Dureza Superior: la alta dureza de las bolas de cerámica les permite soportar esfuerzos significativos durante el rectificado, lo que resulta en una vida útil más larga en comparación con las bolas de acero. Su resistencia al desgaste es aproximadamente 266 veces mayor que la del acero al manganeso.

Menores tasas de desgasteEn condiciones de trabajo similares, las bolas de cerámica consumen sólo el 50% del material que las bolas de acero. Esto significa que las empresas pueden reducir significativamente sus gastos en medios de rectide de repuesto, al tiempo que mejoran la eficiencia operativa general.

A medida que la sostenibilidad ambiental se vuelve cada vez más importante en la industria del cemento, las bolas de cerámica ofrecen una alternativa verde:

Reducción de la contaminación por metales pesadosA diferencia de las bolas de acero, las bolas de cerámica no contienen metales pesados como el cromo. Esta característica minimila contaminación por metales pesados, ayudando a las empresas a cumplir con las regulaciones ambientales.

Cumplimiento de las normas: las bolas de cerámica ayudan a los productores de cemento a cumplir con las normas nacionales relativas al contenido de cromo hexavalsoluble en los productos de cemento, lo que refuerza sus objetivos de sostenibilidad.

La naturaleza ligera de las bolas de cerámica contribuye a reducir el estrés en el equipo de fres:

Menor impacto sobre los componentes del molino: mediante el uso de bolas de cerámica más ligeras, el impacto y el desgaste en la línea de lamin, tablde partición y anillos de activación se reducen significativamente. Esto lleva a una vida útil más larga para estos componentes, lo que se traduce en menores costos de mantenimiento.

Disminución de la carga en el Motor y la caja de cambios: el peso reducido de las bolas de cerámica reduce la carga sobre el motor principal y la caja de cambios, lo que reduce los fallos y los costes de reparación. Esta fiabilidad es esencial para mantener tasas de producción consistentes.

Si bien puede haber pequeñas reducciones en la capacidad de producción debido al menor peso de las bolas de cerámica, la optimización estratégica puede mitigar esto:

Sistemas de rectioptimi: con una adecuada optimización del sistema, es posible mantener o incluso aumentar los niveles de producción. La combinación correcta de bolas cerámicas con otras tecnologías de molienda puede conducir a un rendimiento mejorado sin comprometer la calidad de salida.

El mecanismo de ahorro energético asociado a las bolas de cerámica implica varios factores interrelacionados:

Reducción de carga: la principal ventaja de utilizar bolas de cerámica radica en su capacidad para reducir la cantidad de medios de molienda sin necesidad de cambios en el molino de bolas#39;s principios de estructura o de molienda. Esta reducción reduce la carga total sobre el sistema de recti.

Mayor eficiencia de Moli: la aplicación de bolas de cerámica reequiliy redistribuye las funciones de trituración y molienda dentro del sistema de molienda de cemento. Al maximizar las capacidades de pre-molienda de la prensa de rodillos y las funciones de molienda del molino de bolas, bolas de cerámica optimizar todo el proceso de molienda.

Integración con sistemas de molino de rodillos: el sistema combinado de molino de rodillos de presión y de bolas es especialmente adecuado para bolas de cerámica. El diseño permite una finura de alimentación más pequeña, que se puede adaptar a las necesidades de molienda reducidas al tiempo que mejora las funciones de conformación para partículas más gruesas.

Resistencia y eficiencia estructuralDespués de la aplicación de bolas de cerámica, la resistencia estructural y el sistema de transmisión del molino de bolas pueden soportar aproximadamente el 50% del peso del medio de molienda. Esta capacidad permite reducir la fuerza de impacto, preservando la funcionalidad de molienda del molino.

Las bolas cerámicas han demostrado su versatien diversos flujos de proceso, particularmente en sistemas de molienda final de cemento seco. Su adaptabilidad incluye:

Integración en diferentes sistemas: las bolas de cerámica son adecuadas para diversas aplicaciones, especialmente en sistemas de molino de rodillos de prensa-bolas. Pueden sustituir sin problemas bolas de acero en la cámara de rectide flujos de circuito abierto y cerrado.

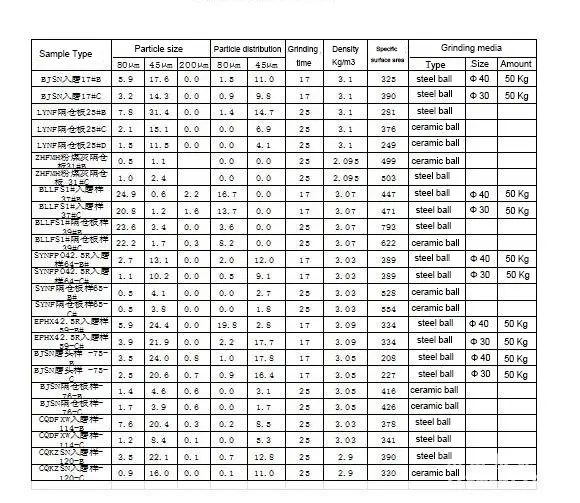

Control de la finura del alimento: para maximizar el rendimiento de las bolas de cerámica, el control de la finura de alimentación es crucial. El tamaño medio de partícula del material de alimentación debe mantenerse dentro de rangespecificados para una eficiencia óptima de molienda.

El análisis en profundidad de los experimentos con molinos pequeños ha proporcionado una valiosa información sobre el rendimiento de las bolas de cerámica:

Comparación de los diámetros de bolasLos ensayos que compararon diferentes diámetros de bolas, tales como bolas de acero de 40 mm y 30 mm, revelaron que las bolas de cerámica más pequeñas producen un área de superficie específica superior y logran una mejor optimización de fineness.

Distribución del tamaño de partículasLa adición de bolas de cerámica cambió la distribución de tamaño de partícula hacia el rango deseado de 3-32 μm, demostrando su capacidad para mejorar la calidad del producto.

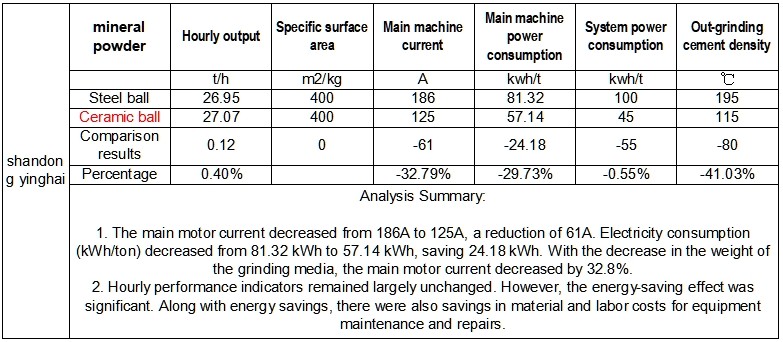

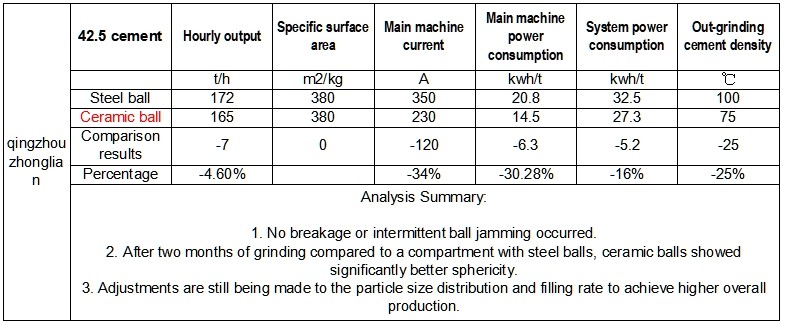

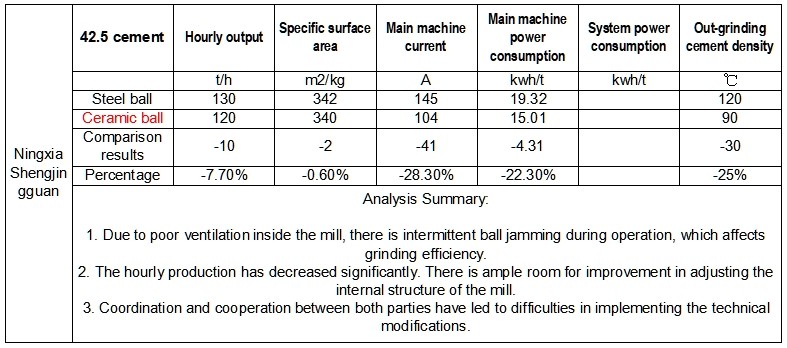

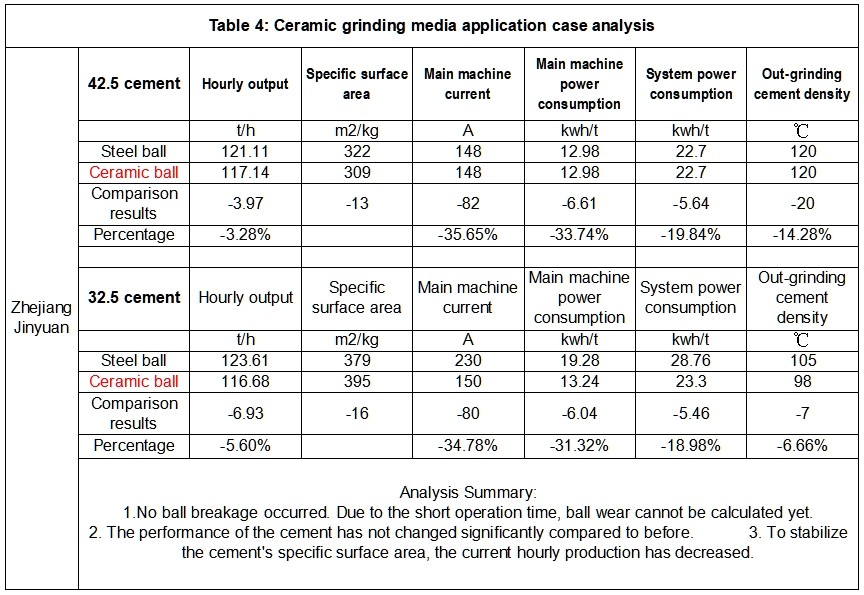

Las aplicaciones en el mundo real de las bolas de cerámica en operaciones a gran escala han destacado sus beneficios económicos:

Ahorro energético en grandes molinosEn una fábrica de cemento con una producción anual de 800.000 toneladas, la sustitución de bolas de acero por bolas de cerámica produjo un ahorro de energía de más de 3,2 millones de kWh por año. Esto se traduce en aproximadamente 1,92 millones de yuanes en la reducción anual de los costos de energía.

Recuperación de inversiones: el importante ahorro de costes conseguido gracias a la eficiencia energética puede cubrir la inversión inicial en bolas cerámicas en un solo año, lo que las convierte en una opción económicamente atractiva para los productores de cemento.

A medida que la industria del cemento evoluciona, es probable que varias tendencias y avances en la tecnología de medios de esmerilado den forma a las prácticas futuras:

Mayor adopción de medios cerámicosA medida que el conocimiento de los beneficios de los medios de molienda de cerámica se extiende, más fabricantes de cemento probablemente la transición de bolas de acero tradicionales a las opciones de cerámica.

Investigación y desarrollo en curso: la continua investigación de nuevos materiales y tecnologías de procesamiento mejorará el rendimiento de las bolas cerámicas, lo que podría conducir al desarrollo de medios de rectirectificado aún más avanzados.

Iniciativas de sostenibilidadA medida que la sostenibilidad se convierte en un foco central para la industria del cemento, la adopción de medios de molienda ecológicos como la cerámica se alineará con las presiones regulatorias y las demandas del mercado.

Integración con tecnologías avanzadas: la integración de tecnologías inteligentes y análisis de datos en los procesos de producción de cemento puede mejorar el monitoreo y la optimización del uso de medios de molienda, maximide la eficiencia y la calidad.

Los medios de molienda cerámicos ofrecen numerosas ventajas sobre las bolas de acero tradicionales, incluyendo un ahorro significativo de energía, una mejor calidad del producto, reducción de ruido, temperaturas más bajas y beneficios ambientales. Con su excelente resistencia al desgaste y la capacidad de extender la vida útil del equipo, las bolas de cerámica presentan una solución rentable para las fábricas de cemento que se esfuerzan por mejorar la eficiencia y reducir al mínimo los costos operativos. A medida que la industria prioricada vez más la sostenibilidad y la eficiencia, el uso de bolas de cerámica en molinos de bolas va en aumento, allanel camino para una producción de cemento ambientalmente responsable y económicamente sana.

En resumen, la transición de bolas de acero a medios de molienda cerámicos representa una oportunidad significativa para la industria del cemento para hacer frente a los desafíos actuales en el consumo de energía, la calidad del producto y la sostenibilidad ambiental. Mediante la adopción de bolas de cerámica, los fabricantes pueden lograr un ahorro sustancial de costos al tiempo que mejoran la eficiencia y la fiabilidad de sus procesos de molienda. A medida que la tecnología continúa evolucionando, el potencial de los medios de molienda cerámicos para dar forma al futuro de la producción de cemento es prometedor y transformador.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo