En el panorama de rápida evolución de la tecnología energética moderna, las baterías de litio han surgido como una piedra angular para alimentar una amplia gama de productos electrónicos y vehículos eléctricos. Su alta densidad de energía, larga vida útil y beneficios ambientales los posicionan a la vanguardia de las soluciones de almacenamiento de energía. Este amplio artículo profundien las complejide los procesos de producción de materias primas para baterías de litio, con un enfoque particular en el papel fundamental de la tecnología de molienda en la mejora del rendimiento general de las baterías.

Las baterías de litio son fuentes de energía recargables que utilizan iones de litio para almacenar y liberar energía. Son integrales para varias aplicaciones, incluyendo electrónica de consumo, vehículos eléctricos y sistemas de energía renovable. La demanda de baterías de litio ha aumentado debido al cambio global hacia soluciones de energía sostenible y la creciente popularidad de los vehículos eléctricos (EVs).

Alta densidad de energía: las baterías de litio pueden almacenar más energía por unidad de peso en comparación con las baterías tradicionales, por lo que son ideales para aplicaciones portátiles.

longevidadCon una gestión adecuada, las baterías de litio pueden soportar cientos de ciclos de carga, lo que las convierte en una solución rentable en el tiempo.

Beneficios medioambientales: la tecnología de iones de litio se considera generalmente más amigable con el medio ambiente que las alternativas, en particular las baterías de plomo-ácido, debido a su menor toxicidad y la reducción de las emisiones de gases de efecto invernadero.

Los componentes primarios de las baterías de litio incluyen materiales de cátodo, materiales de ánodo, separadores y electrolitos. Cada componente juega un papel crucial en la determinación de battery's rendimiento global.

Los materiales catódicos son fundamentales en la definición de un battery& de litio#39;s densidad de energía y capacidad total. Los materiales catódicos comunes incluyen:

Fosfato de litio y hierro (LFP)Conocido por su estabilidad térmica y seguridad, LFP es ampliamente utilizado en vehículos eléctricos y sistemas de almacenamiento de energía.

Litio níquel cobalmanganeso (NMC): este material ofrece un equilibrio entre densidad de energía, potencia y estabilidad, por lo que es adecuado para diversas aplicaciones.

Óxido de litio y cobal(LCO)Principalmente utilizado en electrónica de consumo, LCO proporciona una alta densidad de energía, pero es menos estable que LFP o NMC.

Los materiales de ánodo almacenan iones de litio durante el proceso de carga. Los materiales de ánodo comúnmente utilizados incluyen:

Graphite: el material de ánodo más utilizado debido a su excelente conductividad y relativamente bajo coste.

Materiales a base de silicioEstos materiales pueden almacenar significativamente más litio que grafito, pero se enfrentan a retos como la expansión durante la carga, lo que puede afectar la vida útil de la batería.

El separador es un componente crucial que evita cortocircuitos entre el cátodo y el ánodo mientras que permite el paso de iones de litio. Los materiales comunes para los separadores incluyen:

Polietileno (PE): un material separador muy utilizado debido A su buena conductividad iónica y resistencia mecánica.

Polipropileno (PP): se utiliza a menudo en combinación con PE para mejorar la estabilidad térmica y las propiedades mecánicas.

Los electrolitos facilitan el movimiento de iones de litio entre el ánodo y el cátodo. Pueden ser líquidos, gel, o de estado sólido, con cada tipo que ofrece ventajas y desventajas únicas.

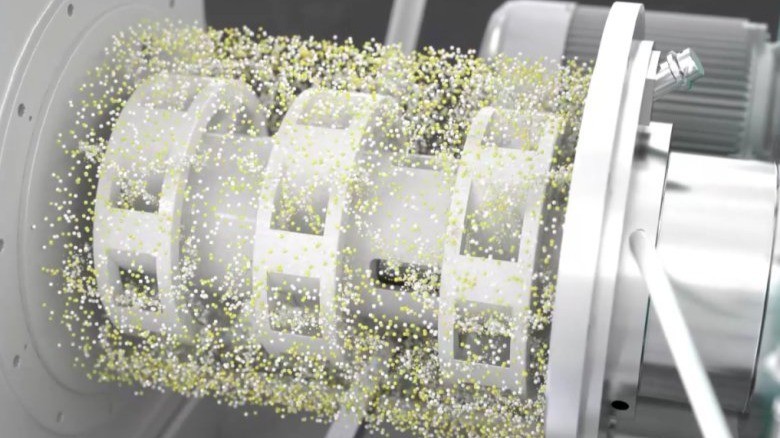

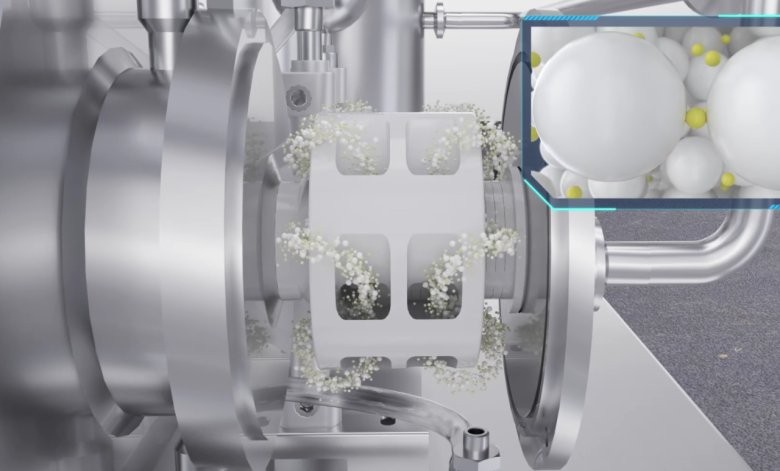

La tecnología de molienda es un proceso fundamental en la producción de materias primas para baterías de litio. Influye directamente en la distribución de tamaño de partícula, la morfoy la calidad general de los materiales, que son esenciales para el rendimiento de la batería.

Las características físicas de los materiales de las baterías, en particular el tamaño y la forma de las partículas, influyen significativamente en sus propiedades electroquímicas. Aquí está cómo:

Tasas de difusión de iones: las partículas más pequeñas tienen un área de superficie más grande, facilitando una difusión iónica más rápida, lo que mejora las tasas de carga/descarga.

Estabilidad de los electrodos: la morfode las partículas puede afectar la forma en que interactúan con los electrolitos, influyendo en la estabilidad general y la vida útil de la batería.

Densidad de energíaLa optimización del tamaño de partícula puede ayudar a maximizar la densidad de energía de los materiales cátodo y ánodo.

En la producción de las materias primas de las baterías de litio se emplean diferentes técnicas de molienda, cada una con sus ventajas y aplicaciones específicas:

Molienda de bolasMétodo convencional que utiliza bolas para moler materiales. Es eficaz para la producción de polvos finos, pero puede introducir impurezas.

Fabricación en la cual:: utiliza jets de aire de alta velocidad para reducir el tamaño de las partículas. Es adecuado para materiales sensibles al calor, ya que evita las altas temperaturas.

Fabricación en la cual:: utiliza ondas ultrasónicas para agitar y moler materiales, ofreciendo un control preciso sobre el tamaño de las partículas.

Fabricación en la cual:: implica la refrigeración de materiales con nitrógeno líquido antes de la molienda, lo que evita la degradación térmica de materiales sensibles.

Varios parámetros deben ser optimidurante el proceso de rectipara lograr los resultados deseados:

Tiempo de recti: tiempos de rectimás largos pueden producir partículas más finas, pero también pueden provocar cambios no deseados en las propiedades de los materiales.

Material de tritur: la elección de los medios de recti(por ejemplo, cerámica, acero) influye en la eficacia y eficiencia del proceso de recti.

Velocidad de recti: ajustar la velocidad puede afectar la entrada de energía y, en consecuencia, el tamaño de partícula y la morfo.

A pesar de los avances en la tecnología de recti, siguen existiendo desafíos que pueden afectar la eficiencia y eficacia de los procesos de producción:

Diferentes materiales exhidiferentes respuestas a la molienda. Por ejemplo, los materiales quebradizos pueden moler más fácilmente que los materiales dúctiles, lo que puede conducir a la aglomeración. La comprensión de las propiedades de los materiales es esencial para optimizar el proceso de molienda.

Los procesos de molienda pueden generar un calor significativo, alterando potencialmente las propiedades químicas de materiales sensibles. La implementación de sistemas de refrigeración o la selección de técnicas de molienda adecuadas pueden mitigar este problema.

La introducción de contaminantes durante el rectificado puede afectar negativamente al rendimiento de la batería. La utilización de medios de molienda de alta pureza y el mantenimiento de un medio ambiente limpio son fundamentales para minimizar la contaminación.

La elección del sistema de rectiadecuado es esencial para lograr la distribución granulogranuloy morfode las partículas deseadas. Los factores a considerar incluyen:

Compatibilidad Material: el sistema de rectiseleccionado debe ser compatible con los materiales específicos a procesar.

Escala de producción: el sistema de rectidebe ser escalable para satisfacer las demandas de producción sin comprometer la calidad.

Rentabilidad rentabilidad: evaluar el costo total de propiedad, incluidos los costos de mantenimiento y operación, es crucial para la sostenibilidad a largo plazo.

A medida que la demanda de baterías de litio sigue aumentando, se espera que la evolución de la tecnología de rectificado siga su ejemplo. Están surgiendo varias tendencias que pueden dar forma al futuro de este campo:

Las innovaciones en la ciencia de los materiales están llevando al desarrollo de nuevos medios de molienda y técnicas que pueden mejorar la eficiencia de la reducción del tamaño de las partículas mientras se minimila contaminación.

La integración de la automatización y la inteligencia artificial en los procesos de rectificado puede optimizar los parámetros operativos en tiempo real, lo que lleva a una mejor consistencia y calidad en la producción.

A medida que la sostenibilidad se vuelve cada vez más importante, es probable que la industria de las baterías de litio adopte procesos de molienda más ecológicos. Esto incluye minimizar los residuos y el consumo de energía durante la producción.

Examinar las aplicaciones del mundo real puede proporcionar información valiosa sobre la eficacia de la tecnología de molienda en la producción de baterías de litio.

Un fabricante líder de baterías implementavanzadas técnicas de fresado por chorro para optimizar el tamaño de partícula de los materiales catódicos LFP. El resultado fue un aumento significativo de la densidad de energía y la estabilidad del ciclo, posicionando al fabricante como líder en el mercado de vehículos eléctricos.

Mediante la utilización de métodos criogénicos de molienda, un equipo de investigación fue capaz de producir ánodos de Silicon una morfomejorada, lo que conduce a una mayor capacidad de almacenamiento de litio y la reducción de la degradación durante el ciclo.

Los procesos de producción de materias primas para baterías de litio, en particular el papel de la tecnología de molienda, son fundamentales para el avance del rendimiento de las baterías. A medida que las industrias se esfuerzan por satisfacer la creciente demanda de soluciones eficientes de almacenamiento de energía, la optimización de estos procesos será vital. Las innovaciones tecnológicas en curso y un enfoque en la sostenibilidad impulsarán avances significativos en las baterías de litio, allanando el camino para un futuro energético más limpio y sostenible.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo