En el ámbito del desarrollo de tintas de inyección de tinta a base de agua, el proceso de preparación desempeña un papel fundamental a la hora de determinar el rendimiento de la tinta. Dos factores principales entran en juego: la selección de las materias primas y la metodología de producción de la tinta. Este capítulo profundien un análisis experimental de cómo el proceso de producción influye en el rendimiento de las tintas de inyección de tinta a base de agua. Nuestro objetivo es agilizar este tema multifacético, centrándonos en el elemento clave de la dispersión de tinta.

1. introducción

Las tintas de inyección de tinta a base de agua, utilizadas en diversas aplicaciones, desde la impresión hasta el arte, se basan en un cuidadoso equilibrio de materiales y procesos para un rendimiento óptimo. Los factores críticos que afectan a estas tintas son la elección de las materias primas y las complejidel proceso de producción de la tinta.

Este capítulo se centra en explorar la influencia del proceso de producción en el rendimiento de la tinta. Entender este aspecto es fundamental porque no sólo ayuda a optimizar la producción, sino que también sienta las bases para investigaciones posteriores sobre el impacto de las materias primas en el rendimiento de la tinta.

2. Diseño Experimental

Dada la complejidad de la interacción entre el proceso de producción de tinta y el rendimiento de la tinta, hemos diseñado nuestros experimentos para simplificar la investigación. Nuestro enfoque principal era la dispersión de tinta, ya que representa un aspecto fundamental del rendimiento de la tinta. Mediante el análisis de los efectos de diferentes variables sobre la dispersión de la tinta, nuestro objetivo fue extraer valiosas ideas en el contexto más amplio del rendimiento de la tinta.

3. Impacto de las técnicas de preparación sobre la dispersión de la tinta

En el proceso de formulación de la tinta, se emplean dos tipos de resinas: las resinas trituradoras y las resinas diluyentes. Resinas trituradoras, con altos pesos moleculares, se destacan en la dispersión de partículas de pigmento de manera uniforme en el líquido. Sin embargo, después del secado con tinta, se quedan cortos en cuanto a las propiedades de formación de película y adher. Por el contrario, las resinas adelgaz, aunque no son adecuadas para moler, proporcionan características de formación de película y adhesión superiores.

El orden de adición de resina en el proceso de producción de tinta tiene un impacto significativo en la dispersión. Cuando primero se añaden resinas molidas, seguidas de resfinas, la tinta resultante muestra una mejor dispersión con una menor distribución de tamaño de partícula. Esto se atribuye a la viscocambiante de la resina de molienda con la adición de la resina de adelgaz, que mejora la dispersión de partículas de pigmento.

4. Influencia del tipo de medios abrasivos sobre la dispersión de la tinta

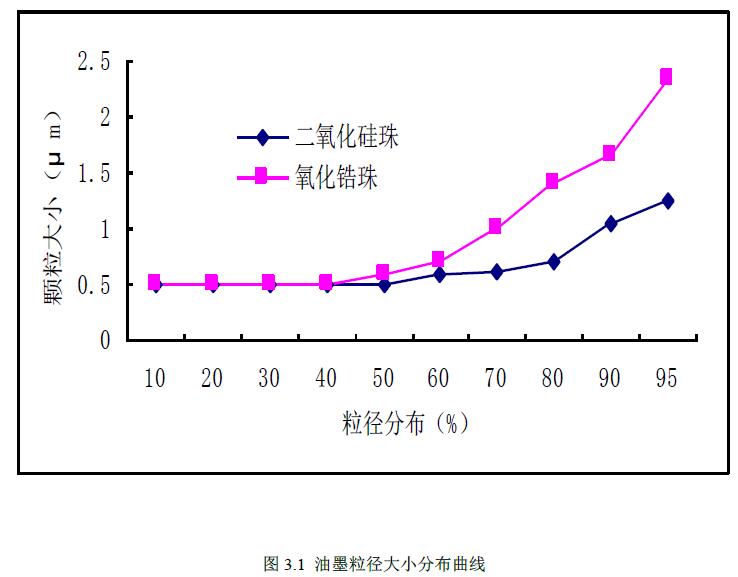

Los medios de moli, como las cuentas de óxido de circonio y las cuentas de circonio de sí, juegan un papel crítico en la producción de tinta. En nuestros experimentos, comparamos los efectos de estos dos tipos de medios sobre la dispersión de tinta. Los resultados fueron concluyentes: el polvo de tinta con cuentas de óxido de zirconio tenía una menor distribución de tamaño de partícula, lo que significa una dispersión superior. La diferencia puede atribuirse a la densidad de los medios de rectificado; Cuentas de óxido de zirconio, con una mayor densidad, proporciona una mejor eficiencia de molienda.

5. Influencia del tamaño del medio de esmerilado sobre la dispersión de la tinta

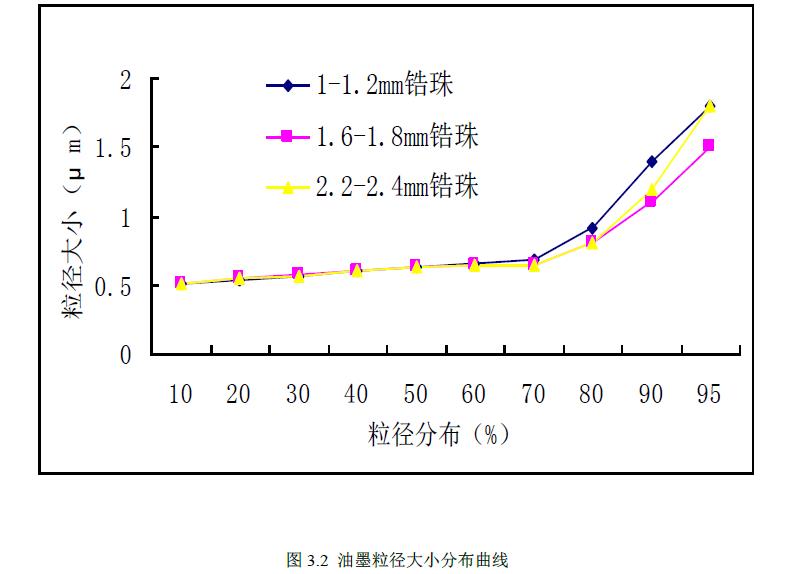

El tamaño del material de rectitambién influye en la dispersión de la tinta. En nuestros experimentos, utilizamos tres tamaños diferentes de cuentas de óxido de zirconio y observamos su impacto en la dispersión. Se encontró que las cuentas más pequeñas mejoraban la dispersión debido al aumento de la frecuencia de coliy mayores fuerzas de corte. Sin embargo, hay que encontrar un equilibrio, ya que partículas demasiado pequeñas pueden dificultar la dispersión efectiva.

6. Influencia del tiempo de rectificado en la dispersión de la tinta

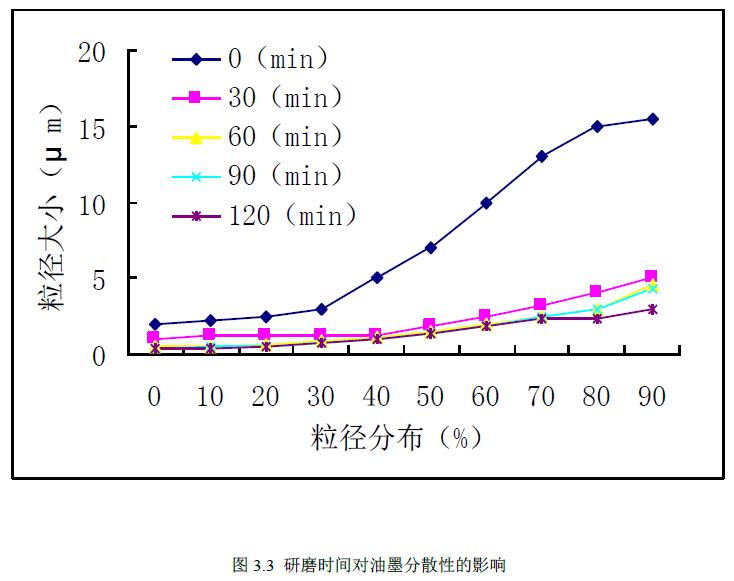

El tiempo de rectificado es una variable crítica en la dispersión de tinta. Llevamos a cabo experimentos para evaluar cómo el aumento del tiempo de molienda afecta el tamaño de partícula. Los resultados fueron consistentes con las expectativas: molienda prolongada redujo el tamaño de partícula, especialmente para tintas con tamaños de partícula iniciales más grandes. Sin embargo, más allá de cierto punto, la reducción en el tamaño de partícula se volvió insignificante.

7. conclusión

En conclusión, el proceso de producción afecta significativamente el rendimiento de las tintas de inyección de tinta a base de agua. El orden de adición de la resina, la elección del medio de molienda, su tamaño y el tiempo de molienda tienen impactos perceptibles en la dispersión de la tinta, que, a su vez, juega un papel crucial en el rendimiento general de la tinta. Entender estos factores es vital para optimizar los procesos de producción y lograr las características deseables de rendimiento de la tinta. Nuestro enfoque experimental proporciona una valiosa visión de la compleja relación entre las técnicas de preparación y el rendimiento de la tinta, lo que permite tomar decisiones más informadas en la formulación y producción de la tinta.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo