En el proceso de producción de dióxido de titaniutilizando el método de cloruro y la oxiden fase gase, se genera una cantidad significativa de aglomerados. Estos aglomerados no pueden dispersarse por completo durante el proceso de pulpa. Si estos aglomeraglomerno se someten a la molienda de arena, se encapsularán directamente durante el proceso de revestimiento. Los aglomeraglomersometidos a pulverien la máquina de pulveripresentan un revestimiento incompleto y formas de partículas irregulares después de la molienda. Esto afecta negativamente el rendimiento y es un factor significativo que contribuye a la pobre dispersión y variación de color del producto final. Para abordar este problema, se realizaron experimentos para filtrar la cantidad de aglomerado en las materias primas después de la oxidy el purín después de la molienda de arena, con el objetivo de entender el papel del molino de arena en el post-procesamiento de dióxido de titani.

Principio de funcionamiento del molino de arena el molino de arena es un paso crítico en el post-procesamiento, requerido no sólo para el proceso de sulfato, sino también para el método de cloruro. Es una máquina de producción húmeda y continua para la dispersión de partículas ultrafinas. El propósito de la molienda de arena es descomponer aún más las partículas agregadas, aglomery partículas floculadas formadas en los pasos anteriores. Debido a la débil Unión entre estas partículas, se pueden romper fácilmente a través de la molienda mecánica. Con la ayuda de dispersantes, estas partículas se reaglomer, resultando en algunas partículas más grandes siendo molidas a un tamaño adecuado para su aplicación. El purín, que ha sufrido pulpa y dispersión, se introduce en el molino de arena#39;s a través de una bomba de purín. El material y el medio de molienda dentro del barril son agitvigorosamente por un dispersor de alta velocidad, intensila coli, fricción y cizallamiento entre las partículas sólidas y el medio de moli. Este proceso tiene como objetivo moler aún más las partículas y dispersar los aglomerados. El material, después de molido y dispersión, es separado por un separador, y el material de tierra fluye fuera del tubo de salida, produciendo un producto con el tamaño de partícula deseado. Típicamente, el molino de arena se utiliza para controlar el tamaño de las partículas de dióxido de Titania menos de 5 micrómetros.

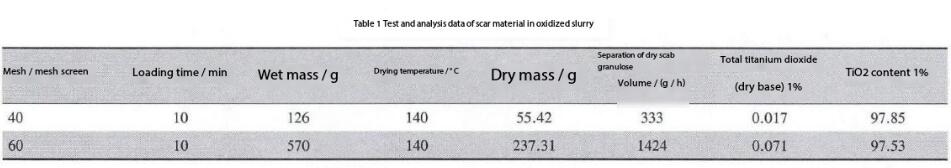

Antes de entrar en la caja de distribución de dispersión de la alimentación oxidada, el Material de alimentación se pasó a través de cribas de 40 mallas y de 60 mallas durante 10 minutos cada una. El experimento se repitió tres veces, y las muestras se secaron, pesaron y se determinó el contenido de dióxido de neodimio. Los datos se muestran en la tabla 1.

En este experimento se eliminó el uso de un tamide de 80 mallas debido a la mínima cantidad de aglomerados que se obtiene al utilizar un tamide de 40 mallas y al bloqueo del tamide de 60 malpor exceso de concentración de partículas. Los experimentos se llevaron a cabo utilizando sólo tamices de 40 mallas y de 60 mallas. La tabla 1 muestra que la utilización del tamide de 60 mallas ha dado lugar a una mayor cantidad de aglomerados, que representa el 0,071% (sobre una base seca) del contenido total de dióxido de titani, siendo el dióxido de titaniel el principal componente de los aglomerados.

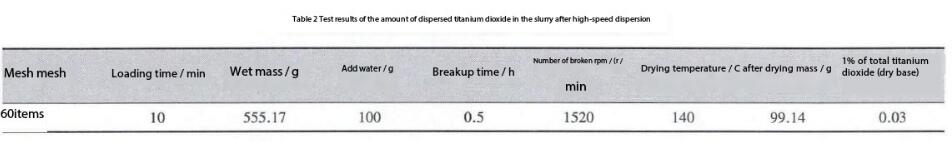

2.2 dispersión de aglomera alta velocidad el material de alimentación oxidado obtenido a través del tamide de 60 mallas se sometió a una dispersión a alta velocidad para obtener una suspensión de dióxido de titani. Se midió la masa de dióxido de titanidisper. Los datos se muestran en la tabla 2.

La tabla 2 muestra que la dispersión a alta velocidad por sí sola no puede romper completamente los aglomerados. Aproximadamente 99,14 g de dióxido de titani(que representa el 42,89% de la muestra) permanecieron aglomerados en el lodo, con alrededor del 57% de los aglomerados no completamente dispersos.

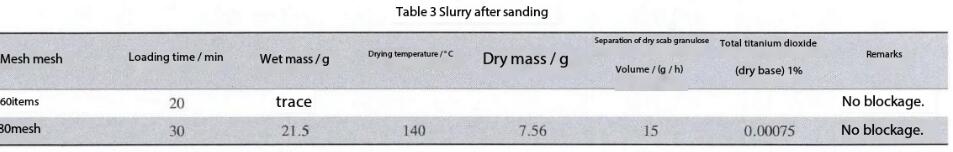

2.3 apantallamiento de aglomerados en el tubo de salida después de la molienda de arena, el purín se apantalló utilizando tamices de 60 mallas y 80 malen en el tubo de salida para aislar los aglomerados. Los datos se presentan en la tabla 3.

Usando un tamide de 60 mallas, casi no había aglomerados, por lo que se abandonaron más experimentos. Cuando se utilizó un tamide de 80 mallas para el cribado, la cantidad de aglomerados fue mínima, representando 0,00075% (sobre una base seca) del contenido total de dióxido de titani, con el 98,9% de los aglomerados siendo molido con éxito.

Conclusionlos resultados experimentales demuestran que el purín sin molienda de arena contiene una cantidad significativa de aglomerados. El uso de un tamide de 60 mallas para la separación de aglomerprodujo aglomerhúmedos de 1424g/h, mientras que el lodo después de la molide de arena contenía sólo una cantidad traza de aglomerhúmedos, 15g/h, cuando se utiliza un tamide de 80 mallas. El molino de arena juega un papel crucial en el post-procesamiento, ya que puede efectivamente deshacer aglomerados y partículas aglomeradas, abriendo casi por completo los aglomerados en las materias primas después de la oxid. La dispersión a alta velocidad por sí sola no puede alcanzar el mismo nivel de reducción de aglomer. Esta experiencia verifica el papel esencial del molino de arena en el post-tratamiento del dióxido de titani.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo