En el complejo tapiz de nuestra vida cotidiana y en el intrincado mundo de la producción industrial, el desgaste es un fenómeno omnipresente y a menudo problemático. Tiene consecuencias de largo alcance que afectan a varios aspectos de nuestros sistemas mecánicos y procesos. Al profundizar en el concepto de desgaste, su clasificación, y los mecanismos detrás de los diferentes tipos de desgaste, podemos apreciar mejor la importancia de encontrar soluciones eficaces. Además, entender cómo las cerámicas resistentes al desgaste pueden combatir el desgaste proporciona información valiosa sobre la optimización de las operaciones industriales y la prolongación de la vida útil del equipo.

El desgaste es un proceso inevitable y complejo que ocurre dentro de sistemas donde los objetos o partes están en contacto y experimentan un movimiento relativo. Este fenómeno es omnipresente tanto en los entornos de producción como en nuestras experiencias cotidianas. En entornos industriales, las consecuencias del desgaste son particularmente significativas. Por ejemplo, en una planta de fabricación, el desgaste puede consumir una cantidad sustancial de energía durante el funcionamiento de la máquina. Este consumo de energía no sólo se suma a los costos operativos, sino que también afecta a la eficiencia global del proceso de producción.

Además, el desgaste tiene un impacto directo en la vida útil de los componentes de la máquina. A medida que los componentes experimentan desgaste, su tamaño geométrico (volumen) disminuye gradualmente. Esta reducción en tamaño puede conducir a una pérdida de las funciones originalmente diseñadas. En casos más graves, puede resultar en un fallo completo del componente. El fallo puede manifestarse de diferentes maneras, tales como una pérdida total de la función, una reducción significativa en la funcionalidad, o daño severo que plantea riesgos potenciales. Cuando un componente falla, el uso continuo de la máquina se vuelve inseguro o poco fiable, lo que puede conducir a costosos tiempos de inactividad, reparaciones e incluso accidentes potenciales en entornos industriales.

El desgaste abrasivo, comúnmente conocido como abrasión, es la forma más frecuente de desgaste mecánico. Podemos observar este tipo de desgaste en numerosas aplicaciones del mundo real. Por ejemplo, considere el desgaste de los dientes de la excavadora. Estos dientes están constantemente en contacto con materiales duros y abrasivos durante las operaciones de excavación. La naturaleza áspera y abrasiva del suelo, rocas y otros materiales con los que interactúan hace que la superficie de los dientes se desgaste gradualmente. Del mismo modo, en un molino de bolas, las camisas están sujetas a desgaste abrasivo. La acción de molienda de las bolas contra los revestimientos, junto con la presencia de los materiales que se fresan, que pueden contener partículas duras, conduce a la pérdida de material de la superficie del revestimiento.

El desgaste abrasivo ocurre bajo condiciones específicas relacionadas con la interacción entre las superficies y las partículas duras o protuberancias. Hay dos escenarios principales en los que tiene lugar. En primer lugar, cuando una superficie rugoy dura se desliza sobre una superficie más suave, la superficie más dura puede actuar como una Lima, eliminando gradualmente el material de la más suave. En segundo lugar, cuando las partículas duras libres están presentes entre dos superficies de fricción, estas partículas pueden causar un desgaste significativo a medida que se mueven y arañan las superficies durante el movimiento relativo.

Varios factores influyen en el grado de desgaste abrasivo. Un factor crucial es la dureza relativa de los materiales involucrados. Cuando la dureza del material desgastes significativamente más alta que la del abrasivo, la resistencia al desgaste aumenta. De hecho, cuando la dureza del abrasivo está entre 0.7 y 1.0 veces la del material, el desgaste del abrasivo es mínimo o puede no ocurrir en absoluto. Esta relación resalta la importancia de la selección del material basado en el ambiente abrasivo esperado.

Las características geométricas de los abrasivos también juegan un papel vital. La forma, nitiy tamaño de las partículas abrasivas pueden afectar el desgaste. En general, la cantidad de desgaste es proporcional al tamaño de partícula dentro de un cierto rango. Sin embargo, una vez que las partículas alcanzan un umbral de tamaño determinado, la cantidad de desgaste ya no tiene una correlación lineal con el tamaño de partícula. Esto se debe a que las partículas más grandes pueden no ser capaces de penetrar la superficie con la misma eficacia o pueden tener diferentes mecánicas de contacto en comparación con las partículas más pequeñas.

La fricción repetida es otro factor. En las etapas iniciales del desgaste, a medida que las superficies comienzan a interactuar, la tasa de desgaste tiende a disminuir con un número creciente de contactos friccionales. Esto se debe a que la rugode la superficie puede mejorar con el tiempo, desgastlos bordes afilo redistribuir el material. Eventualmente, la tasa de desgaste se estabili, alcanzando una condición de estado estaciondonde la tasa de remodel material permanece relativamente constante.

La velocidad de deslizafecta principalmente a los materiales metálicos en el contexto del desgaste abrasivo. Si la velocidad de deslizno es lo suficientemente alta como para causar recocido o templado del metal (cambios en su microestructura debido al calor generado por la fricción), la tasa de desgaste es a menudo independiente de la velocidad. Esto se debe a que el mecanismo de desgaste en este rango está dominado por la interacción mecánica del abrasivo con la superficie más que por efectos térmicos.

2. Desgaste de adhesivos

El desgaste adhees una ocurrcomún en los pares de fricción de metal, especialmente cuando dos superficies en movimiento relativo están en condiciones de fricción mixta o de contorno. En tales situaciones, altas cargas y altas velocidades de deslizpueden interrumpir la película límite que normalmente separa las dos superficies. Esta ruptura permite que los picos de rugorugosuperficial entren en contacto directo. Cuando las superficies continúan moviéndose una con respecto a la otra bajo estas condiciones, se forman puntos de Unión entre ellas.

A medida que el movimiento continúa, estos puntos de Unión se romp, y esto puede conducir a la transferencia de material de una superficie a otra o el desprendimiento de material como partículas de desgaste. Este proceso se conoce como desgaste adhesivo. Varios factores influyen en la probabilidad y la gravedad del desgaste del adhesivo.

Las propiedades de los materiales juegan un papel importante. La solubilidad mutua de los materiales apareados es un determinante clave. Cuando dos materiales tienen una alta solubilidad mutua, tales como metales idénticos o metales que son altamente solubles entre sí, la tendencia a la adhesión y el desgaste posterior del adheadhees mucho mayor. En contraste, los metales o materiales disímiles con baja solubilidad son menos propensos a adherirse fuertemente, reduciendo la ocurrde desgaste adhesivo. Por ejemplo, si consideramos un par de fricción compuesto por dos tipos diferentes de acero con diferentes composiciones, las características de desgaste de los adhevariarán en función de su mutua solubilidad.

La microestructura de los materiales también afecta al desgaste del adhe. Diferentes materiales tienen distintas microestructuras que pueden mejorar o reducir su resistencia al desgaste de adhe. Por ejemplo, el hierro fundido o el acero al carbono a menudo tienen mejor resistencia en comparación con el acero austenítico o inoxidable. Esto se debe a que la naturaleza quebradiza del hierro fundido y el acero al carbono puede causar que los puntos de Unión se rompmás fácilmente durante el movimiento relativo, reduciendo la probabilidad de una extensa transferencia de material y desgaste.

La carga y la velocidad de desliztambién son factores críticos. Existe un valor de presión crítico específico para el desgaste del adhe. Cuando la presión superficial de un par de fricción alcanza este valor crítico, el desgaste del adhepuede aumentar significativamente. En casos extremos, esto puede conducir a convulsiones, donde las dos superficies se pegan entre sí. La velocidad de deslizinfluye en el desgaste del adheprincipalmente por su influencia en la temperatura. A medida que la velocidad de deslizaumenta, el calor generado por fricción puede causar cambios en las propiedades de la superficie de los materiales, aumentando potencialmente la probabilidad de desgaste del adhe.

El desgaste por fatiga superficial es un proceso complejo que se produce cuando un material se somete a tensiones de contacto cíclic. Este tipo de desgaste se observa a menudo en los componentes que experimentan ciclos repetidos de carga y descarga, tales como engranajes, rodamientos y elementos rodantes. Durante estos ciclos, comienzan a formarse grietas por fatiga en la superficie o justo debajo de la superficie del material.

A medida que estas grietas por fatiga se propag, eventualmente conducen al desprendimiento de pequeñas piezas de material, resultando en desgaste. La resistencia al desgaste por fatiga superficial está influenciada por varios factores. La dureza del Material es importante. En general, a medida que la dureza de la superficie de un material aumenta, su resistencia al desgaste por fatiga también aumenta hasta cierto punto. Sin embargo, si la dureza excede un umbral particular, el material puede volverse más quebradizo, y la resistencia al desgaste por fatiga puede realmente disminuir. Esto se debe a que la mayor fragilidad puede hacer que el material sea más propenso a la propagación de grietas.

La rugosidad de la superficie también juega un papel importante. Una rugosuperficial más baja reduce las concentraciones de tensión en los puntos de contacto durante cargas cíclic. Esto, a su vez, disminuye la probabilidad de iniciación y propagación de grietas, aumentando así la resistencia al desgaste por fatiga. Las fuerzas de fricción que actúan sobre las superficies de contacto son otro factor de influencia. Estas fuerzas pueden agravar la formación y el crecimiento de grietas mediante la adición de estrés adicional al material ya estresdurante el proceso de carga cíclica.

El desgaste corrosivo es una forma única de desgaste que involucra reacciones químicas o electroquímicas. En muchos entornos industriales, las piezas de máquinas están expuestas a diversas sustancias químicas, ya sea en forma de gases, líquidos o contaminantes sólidos. Cuando la superficie de una pieza sufre fricción en presencia de estos medios reactivos, pueden ocurrir reacciones químicas. Estas reacciones pueden llevar a la degradación de la superficie del material, lo que resulta en la pérdida de material.

Por ejemplo, en una planta de procesamiento de productos químicos, las tuberías y válvulas pueden estar expuestas a productos químicos corrosivos. Si estos componentes también están sujetos a estrés mecánico debido al flujo de fluido u otros factores, la combinación de ataque químico y desgaste mecánico puede acelerar el proceso de desgaste. La corrosión electroquímica también puede ocurrir en ciertas situaciones, especialmente cuando hay diferencias en el potencial eléctrico entre las diferentes partes de un componente o entre el componente y el medio circundante.

El desgaste por Fretting es una forma relativamente especializada de desgaste que ocurre bajo condiciones específicas. Ocurre cuando dos superficies de contacto experimentan vibraciones relativas de pequeña amplitud. Estas vibraciones suelen tener una amplitud de menos de 100 μm y se producen bajo la influencia de las fluctuaciones de carga externa. Durante este proceso, se generan pequeñas partículas de desgaste entre las superficies de contacto. Estas partículas son a menudo óxidos, como la fricción y la vibración puede causar la oxiddel material de la superficie.

Este tipo de desgaste se observa comúnmente en situaciones donde hay pequeños movimientos repetitivos entre los componentes que están en contacto bajo carga. Por ejemplo, en uniones atornilladas o grupos de prensado, los pequeños movimientos relativos causados por vibraciones durante el funcionamiento pueden provocar desgaste por fretting. Con el tiempo, esto puede causar daños en las superficies y afectar potencialmente a la integridad de la junta o ensamble.

Para combatir eficazmente el desgaste, se suelen emplear dos estrategias fundamentales: aumentar la dureza del material y mejorar la suavide la superficie. Al considerar materiales comunes resistentes al desgaste, los materiales metálicos tienen ciertas limitaciones. La dureza de los metales se puede aumentar, pero esto a menudo tiene un costo significativo. A medida que aumentan los requisitos de dureza, el costo de producción y procesamiento de estos metales puede aumentar rápidamente. Además, incluso con una mayor dureza, los metales pueden no ser adecuados para aplicaciones en condiciones de desgaste severo.

En contraste, la cerámica resistente al desgaste ofrece varias ventajas. La cerámica puede alcanzar altos grados de dureza con relativa facilidad. Por ejemplo, muchas cerámicas resistentes al desgaste pueden alcanzar niveles de dureza de HRA88 o incluso HRA90. Esta alta dureza proporciona una excelente resistencia contra el desgaste abrasivo, ya que la superficie de la cerámica es capaz de soportar la acción de rayado y corte de las partículas duras. Además, la alta dureza también ayuda a resistir el desgaste por fatiga. La estructura cerámica puede soportar mejor el estrés de contacto cíclicsin formación o propagación significativa de grietas.

La cerámica también incorpora componentes autolubricen algunos casos, lo que ayuda en la resistencia al desgaste por adhesivos. Estas propiedades autolubricreducen la fricción entre superficies durante el movimiento relativo, minimizando la formación de puntos de Unión y la posterior transferencia de material. Uno de los principales componentes de la cerámica resistente al desgaste, la alúmina, tiene una excelente estabilidad química. Esta inercia química hace que la cerámica sea altamente resistente al desgaste corrosivo. Ya sea expuesta a ambientes químicos ácidos, alcalinos u otros reactivos, la superficie de la cerámica permanece relativamente inafectada, reduciendo el impacto de las reacciones químicas en el material#39;s integridad.

En resumen, las cerámicas resistentes al desgaste poseen una combinación única de propiedades que las hacen materiales ideales para combatir el desgaste en aplicaciones industriales. Su capacidad para resistir múltiples tipos de desgaste simultáneamente ofrece ventajas significativas para mejorar la durabilidad y el rendimiento de los equipos industriales, reduciendo así los costes de mantenimiento y aumentando la productividad.

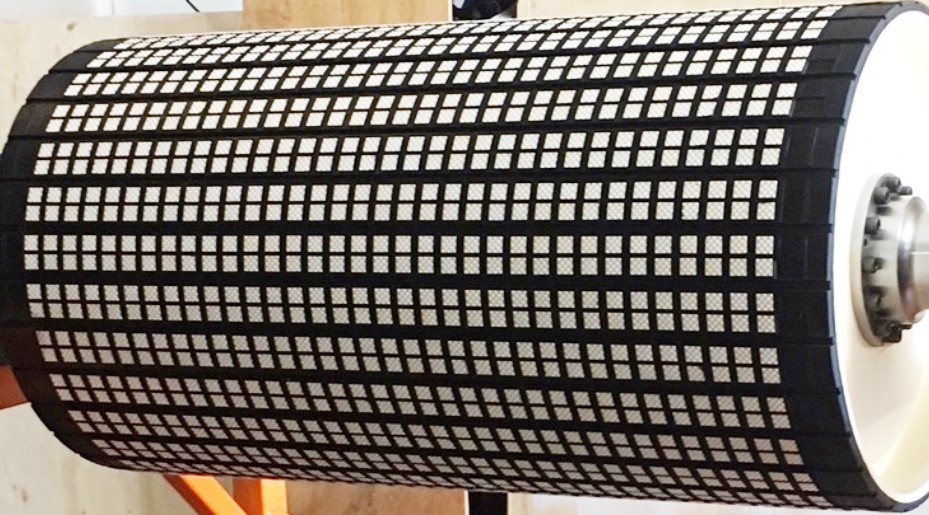

El uso de cerámica resistente al desgaste se ha extendido a través de varias industrias debido a sus excelentes propiedades resistentes al desgaste. En la industria minera, por ejemplo, las trituradoras y molinos de molienda están constantemente sujetos al desgaste abrasivo de las rocas y minerales en proceso. Los revesticerámicos resistentes al desgaste y los medios de abrapueden aumentar significativamente la vida útil de estos equipos, reduciendo la necesidad de reemplazos frecuentes.

En la industria de generación de energía, los componentes de las centrales eléctricas de carbón, como los pulverizadores y transportadores, se enfrentan a un severo desgaste de las partículas de carbón. Los recubrimientos o componentes cerámicos pueden mejorar la resistencia al desgaste de estas piezas, mejorando la eficiencia general y la fiabilidad del proceso de generación de energía. En la industria automotriz, las cerámicas resistentes al desgaste se utilizan en los componentes del motor, como anillos de pistón y asientos de válvulas, para reducir la fricción y el desgaste, mejorando así el rendimiento del motor y la eficiencia del combustible.

La investigación en el campo de las cerámicas resistentes al desgaste está en curso, con el objetivo de mejorar aún más su rendimiento. Se están desarrollando nuevas composiciones cerámicas que pueden ofrecer una dureza aún mayor, mejores propiedades autolubricy una mayor resistencia química. La nanotecnología también está siendo explorada para crear cerámicas con microestructuras mejoradas a nanoescala. Estas nanocerámicas podrían tener propiedades de resistencia al desgaste superiores en comparación con la cerámica tradicional.

Además, los avances en las técnicas de fabricación están permitiendo la producción de componentes cerámicos más complejos y precisos. Esto permite una mejor integración de cerámica resistente al desgaste en los diseños de equipos existentes, maximisu eficacia. El futuro de las cerámicas resistentes al desgaste parece prometedor, con el potencial de revolula la forma en que las industrias tratan los problemas relacionados con el desgaste y optimizar aún más los procesos industriales.

El desgaste es un problema complejo y costoso tanto en la vida diaria como en la producción industrial. Entender los diferentes tipos de desgaste y sus mecanismos subyacentes es crucial para el desarrollo de soluciones eficaces. La cerámica resistente al desgaste se ha convertido en una poderosa herramienta en la lucha contra el desgaste, ofreciendo propiedades únicas que la hacen muy adecuada para una amplia gama de aplicaciones. A medida que la investigación y el desarrollo continúan, podemos esperar materiales y tecnologías cerámicos resistentes al desgaste aún más avanzados para mejorar aún más la durabilidad y el rendimiento de los equipos industriales, contribuyendo a operaciones industriales más eficientes y sostenibles.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo