Los molinos de cuentas, específicamente los molinos de arena, han ganado gran popularidad en la industria química debido a su excepcional eficiencia y capacidad de producción continua. Estas máquinas son instrumentales en varios sectores, incluyendo cerámica electrónica, producción de inyección de tinta de cerámica, pinturas automotrices, nanopigmentos, biofarmacéuticos, tintas y recubrimientos. Los requerimientos únicos de cada industria — variando fórmulas de purín, niveles de visco, fluidez y condiciones de temperatura — demandiferentes tipos de molinos de arena y sus respectivas estructuras de diseño. Por lo tanto, la selección del modelo y los materiales adecuados es crucial. Esta decisión no sólo prolonga la vida útil de la máquina y minimilos costes de mantenimiento, sino que también mejora la eficiencia de producción y la calidad del producto, lo que en última instancia proporciona un mayor valor añadido a los clientes.

Para satisfacer las demandas específicas de los productos de los clientes, la selección de materiales para los componentes de las fresas de grano es vital. Los materiales ideales deben poseer las siguientes características:

Resistencia al desgaste:Los materiales deben mostrar bajas tasas de desgaste durante el rectificado y no degradar significativamente el material procesado.

Alta dureza:Esta propiedad es esencial para un esmerilado eficaz.

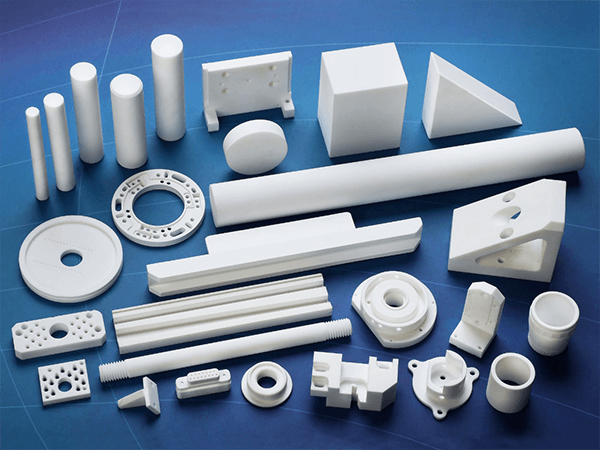

Dadas estas exigencias, las piezas cerámicas se han convertido en la elección óptima para los componentes de molino de arena.

Entre los cuatro materiales primarios utilizados en la industria, la zirconia, la alúmina, el carburde siliy el nitrido-zirde de silise destaca por su notable dureza. Esta característica es particularmente ventajoen los rotores de los molinos de arena de alta velocidad. Durante el proceso de rectirectificado, el rotor entra en contacto con el material y lo abría, lo que conlleva a la posible formación de grietas en los componentes que pueden provocar la rotura. Las cerámicas de Zirconia soportan de forma única estas condiciones operativas exigentes.

Además, mientras que todos los rotores generan impurezas, las piezas de cerámica sobresen en minimizar este problema. Su resistencia al desgaste superior resulta en significativamente menos impurezas en comparación con los materiales tradicionales como el acero o el poliuretano. Además, las impurezas de zirconia producidas durante la operación son del mismo material que las perlas de zirconia, asegurando que tienen un impacto insignificante en la calidad del producto.

Rotor:Este es el cuerpo giratorio apoyado por el eje de transmisión en un molino de arena. Juega un papel crucial en la dispersión y molido de los medios de molido y el purín durante la producción.

Filtro de pantalla:Compuesto por múltiples láminas que pueden ser ensamblen en una estructura cilíndrica, este componente es esencial para descargar el material de manera eficiente.

Cilindro interior de rectificado:Hecho de material de zirconia, que ofrece una resistencia excepcional, dureza, resistencia al desgaste y resistencia a la corrosión.

La evolución de los molinos de arena de cerámica está progresrápidamente. Con las crecientes demandas de producción en el mundo real y un enfoque en mejorar la producción, hay crecientes desafíos para mejorar la capacidad de producción de los molinos de arena. El equipo no sólo debe mantener la eficiencia, sino también aumentar el volumen y el tamaño del rotor para aumentar la capacidad de producción.

En equipos más grandes, las piezas de cerámica son a menudo diseñadas con una estructura de montaje. Este enfoque consiste en dividir el equipo en componentes más pequeños para la producción, seguido por el remontaje. Este método se debe principalmente a las limitaciones del equipo de producción. Las grandes piezas estructurales de cerámica requieren máquinas de prensado isostático, hornos de sinteriy equipos de post-procesamiento para completar la línea de producción, lo que requiere un tiempo significativo y una inversión financiera.

A pesar del uso de piezas ensambladas, los componentes cerámicos monolíticos presentan claras ventajas, entre ellas:

Reducción del desgaste:Especialmente en líneas. Dado que el cañón y las placas de la cubierta final son típicamente grandes, a menudo se construyen con una estructura ensamblada. No importa con qué precisión el conjunto cumpla con las especificaciones de tolerancia, siempre habrá alguna irregularidad. Esto puede llevar al desgaste de las articulaciones durante el rectificado, reduciendo en última instancia el equipamiento#39;s vida útil.

Equilibrio dinámico durante la rotación a alta velocidad:Incluso las desviaciones dimensionales menores pueden volverse problemáticas cuando se amplifican a miles de revoluciones por minuto. Esto puede afectar significativamente el equip's equilibrio, estabilidad y vida útil total.

Las piezas cerámicas juegan un papel crucial en la mejora del rendimiento de los molinos de arena en diversas aplicaciones. A continuación, vamos a profundizar en la importancia de estos materiales en industrias específicas y cómo contribuyen a mejorar los resultados.

La industria cerámica electrónica depende en gran medida de la reducción precisa del tamaño de las partículas para la producción de componentes tales como condensadores, aisladores y materiales piezoeléctricos. El uso de piezas de zirconia en molinos de cuentas ayuda a lograr un tamaño de partícula fino y uniforme, que es crítico para garantizar el rendimiento de los componentes electrónicos. Además, los niveles de contaminación reducidos debido a la resistencia al desgaste de la zirconia garantizan una producción de alta calidad que cumple con los estrictos requisitos de las aplicaciones electrónicas.

En la producción de tintas cerámicas, lograr una distribución de granulogranulohomogénea es esencial para una calidad de impresión óptima. Los molinos de cuentas con componentes cerámicos facilitan esto al permitir un control preciso sobre el proceso de molienda. La resistencia al desgaste superior de Zirconia minimila introducción de impurezas, asegurando que las tintas mantienen su integridad de color y rendimiento. Además, la durabilidad de las piezas cerámicas contribuye a prolongar la vida útil del equipo, reduciendo el tiempo de inactividad y los costes de mantenimiento.

La industria del automóvil exige acabados de alta calidad, que a menudo se consiguen a través de formulde pinturas avanzadas. Molinos de cuentas equipadas con componentes de zirconia mejorar la eficiencia de molienda, lo que permite la producción de pinturas finamente molido que proporcionan una cobertura superior y durabilidad. La reducción de la contaminación de las piezas de zirconia asegura que el producto final cumple con los rigurosos estándares de calidad requeridos en aplicaciones automotrices.

La demanda de nanopigmentos en varias industrias, incluyendo cosméticos y recubrimientos, ha aumentado en los últimos años. Estos pigmentos requieren una molienda precisa para lograr sus propiedades deseadas. Las molinos de cuentas con componentes cerámicos permiten la producción eficiente de nanopigmentos, ofreciendo una mejor saturde color y estabilidad. Los bajos niveles de impurezas asociados con las partes de zirconia aseguran que los pigmentos conservan sus propiedades ópticas, por lo que son ideales para aplicaciones de alta gama.

En el sector biofarmacéu, la producción de emulsiones finas y suspensiones es fundamental. Las piezas de Zirconia en los molinos de cuentas facilitan la molienda de materiales biológicos minimizando al mismo tiempo los riesgos de contaminación. Esto es particularmente importante para mantener la integridad de los compuestos sensibles, asegurando que los productos finales cumplan con estrictas normas de seguridad y eficacia. La durabilidad de los componentes cerámicos también reduce el riesgo de fallo del equipo, que puede ser perjudicial en los procesos de fabricación farmacéutica.

A medida que las industrias evolucionan y la tecnología avanza, se espera que el papel de las piezas cerámicas en los molinos de arena crezca aún más significativo. La demanda de materiales de alto rendimiento que puedan soportar condiciones extremas impulsará innovaciones en la ingeniería cerámica. Se anticipque varias tendencias darán forma al futuro de las piezas cerámicas en las fábricas de grano:

La investigación y el desarrollo en curso en el campo de la cerámica tienen como objetivo mejorar las propiedades de la zirconia y otros materiales cerámicos. Esto incluye mejoras en la tenacidad, resistencia al desgaste y estabilidad térmica, lo que ampliará aún más su aplicabilidad en los molinos de bolas. También puede surgir el desarrollo de materiales compuestos que combinan los mejores atributos de diferentes cerámicas, ofreciendo un rendimiento superior en varias aplicaciones de fresado.

A medida que las industrias se vuelven más especializadas, la demanda de componentes cerámicos personalizados aumentará. Los fabricantes pueden adoptar técnicas de ingeniería de precisión para crear piezas a medida que cumplan los requisitos específicos de las aplicaciones individuales. Esta tendencia permitirá una mayor flexibilidad en el diseño y operación del molino de arena, lo que en última instancia conducirá a una mayor productividad y eficiencia.

La sostenibilidad se está convirtiendo en una preocupación crítica en todas las industrias. El desarrollo de materiales cerámicos ecológicos, junto con iniciativas de reciclaje de componentes desgast, probablemente ganará impulso. Los fabricantes pueden explorar prácticas de abastecimiento sostenible y el uso de materias primas alternativas para producir piezas de cerámica, alineándose con los objetivos de sostenibilidad global.

La integración de tecnologías inteligentes en las operaciones del molino de bolas revolucionará la forma en que se utilizan estas máquinas. Se pueden emplear sensores y análisis de datos para monitorizar el rendimiento de los componentes cerámicos en tiempo real, permitiendo un mantenimiento predicy condiciones de funcionamiento optimi. Este avance no sólo mejorará la eficiencia de los molinos de arena, sino también ampliar la vida útil de las piezas de cerámica.

En conclusión, las piezas cerámicas, en particular los componentes de zirconia, están demostrando ser los mejores compañeros para los molinos de cuentas. Sus propiedades únicas — tales como una alta resistencia al desgaste, tenacidad y baja generación de impurezas — las hacen indispensables en varias industrias. A medida que la demanda de aumento de la capacidad de producción sigue aumentando, el enfoque en el desarrollo de piezas cerámicas de alta calidad no hará más que crecer, allanel camino para procesos de molienda de arena más eficientes y eficaces en el futuro.

La adaptabilidad de los materiales cerámicos en diferentes aplicaciones subraya su importancia en los procesos industriales. Al seleccionar los materiales adecuados y optimizar las estructuras de diseño, los fabricantes pueden lograr mejores resultados, mejorar la calidad del producto y aumentar la eficiencia operativa. El futuro de las fábricas de abalorios, impulsado por los avances en la tecnología cerámica, es una gran promesa para las industrias de todo el mundo.

Al seleccionar los componentes cerámicos para los molinos de arena, se deben tener en cuenta varios factores para garantizar un rendimiento y una longeópti:

Entender las propiedades químicas de los materiales procesados es crucial. Algunos materiales cerámicos pueden reaccionar adversamente con sustancias específicas, lo que lleva a la degradación o contaminación. La realización de pruebas de compatibilidad a fondo puede ayudar a identificar las piezas cerámicas más adecuadas para una aplicación determinada.

Mientras que las piezas cerámicas, particularmente la zirconia, pueden tener un costo inicial más alto en comparación con los materiales tradicionales, sus beneficios a largo plazo a menudo superan la inversión inicial. Al evaluar las opciones de materiales se debe tener en cuenta el costo total de propiedad, incluyendo el mantenimiento, el tiempo de inactividad y las mejoras en la calidad del producto.

Elegir un proveedor de confianza con un historial probado en la fabricación de cerámica puede afectar significativamente el éxito de sus operaciones. Busque proveedores que proporcionen soporte técnico integral, garantía de calidad y la posibilidad de personalizar los componentes para satisfacer necesidades específicas.

Antes de finalizar las elecciones de materiales, la realización de pruebas de rendimiento y la obtención de certificpertinentes pueden proporcionar confianza en los componentes cerámicos seleccionados. Este paso asegura que los materiales cumplan con los estándares de la industria y las expectativas de rendimiento, lo que lleva a operaciones más fluidas y mejores resultados.

Los avances en los procesos de fabricación de cerámica también están contribuyendo a la mayor adopción de piezas cerámicas en las fábricas de cuentas. Algunas innovaciones notables incluyen:

La tecnología de impresión 3D está haciendo avances significativos en la fabricación de cerámica. Este método permite la creación rápida de prototipos de geometrías complejas y componentes personalizados. A medida que la tecnología de impresión 3D continúa avanzando, puede abrir nuevas posibilidades para crear piezas cerámicas a medida que cumplan con criterios de rendimiento específicos.

Las innovaciones en los procesos de sinterización, como la sinteripor microondas y la sinteripor chispa de plasma, están mejorando la eficiencia y la calidad de la producción de componentes cerámicos. Estas técnicas pueden conducir a la mejora de la microestructura y las propiedades en la cerámica, lo que resulta en piezas de mejor rendimiento para los molinos de arena.

La combinación de técnicas tradicionales de fabricación de cerámica con tecnologías modernas, como el mecanipor láser y los métodos de tratamiento de superficies, puede producir componentes con características de rendimiento mejorado. Los enfoques de fabricación híbripueden permitir una mayor flexibilidad de diseño y mejores propiedades del material.

El mercado mundial de piezas cerámicas en fábricas de grano está experimentando un crecimiento, impulsado por varios factores:

Los mercados emergentes están experimentando una rápida industrialización, lo que lleva a una mayor demanda de procesos de fabricación eficientes. Se espera que la adopción de molinos de arena equipados con componentes cerámicos aumente en estas regiones a medida que las industrias buscan mejorar la productividad y la calidad del producto.

A medida que el control de calidad se vuelve cada vez más importante en la fabricación, las industrias están recurriendo a materiales avanzados que minimizan la contaminación y garantizan una calidad del producto consistente. Las ventajas inherentes de las piezas cerámicas en este sentido están impulsando su adopción en varios sectores.

Los continuos avances en la ciencia e ingeniería de materiales están llevando al desarrollo de materiales cerámicos innovadores con propiedades mejoradas. Este progreso está creando nuevas oportunidades para la integración de componentes cerámicos en molinos de arena, impulsando aún más el crecimiento del mercado.

La utilización de piezas cerámicas, especialmente zirconia, en los molinos de grano está revolucionla la eficiencia y eficacia de varias industrias. A medida que avanza la tecnología, el énfasis en la selección de materiales cerámicos de alto rendimiento seguirá creciendo. Al comprender los beneficios únicos de los componentes cerámicos y los factores que influyen en su selección, los fabricantes pueden tomar decisiones informadas que mejoran la eficiencia operativa y la calidad del producto.

A medida que evoluciona el panorama de la fabricación, la integración de tecnologías cerámicas avanzadas desempeñará un papel fundamental en la configuración del futuro de las fábricas de grano. Con un enfoque en la sostenibilidad, la personalización y la innovación, el viaje de las piezas de cerámica en el ámbito de la molienda industrial está preparado para avances significativos, en última instancia, beneficiando a las industrias y los consumidores por igual.

Ciencias de los materialesDocumentos de investigación y artículos sobre las propiedades y aplicaciones de la cerámica en entornos industriales.

Estándares de la industriaInformación de las organizaciones relevantes de la industria sobre las mejores prácticas y normas para la fabricación y el control de calidad en el fresado de grano.

Datos del proveedorFichas técnicas y estudios de caso de los principales fabricantes de piezas cerámicas.

Este amplio análisis ofrece una visión general del papel de las piezas de cerámica en las fábricas de grano, haciendo hincapié en su importancia en múltiples industrias y las tendencias que dan forma a su futuro.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo