Con el rápido desarrollo de la ciencia y tecnología de materiales, la demanda de materiales finos en varias industrias está aumentando día a día. Como uno de los equipos clave para la preparación de materiales finos, el molino de arena pertenece al equipo de molienda ultrafino húmedo. Es un equipo de molienda con amplia adaptabilidad de materiales y alta eficiencia desarrollado a partir del molino de bolas, y es ampliamente utilizado en los campos de la metalurgia, minería, materiales minerales no metálicos, industria química, cerámica y nuevos materiales.

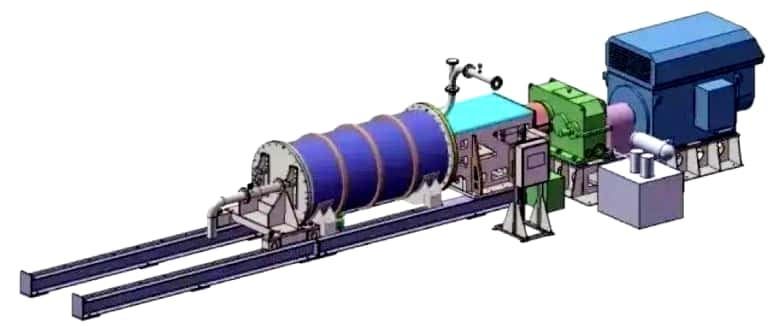

El molino de arena se divide principalmente en dos tipos: el molino de arena vertical y el molino de arena horizontal. El molino de arena horizontal es una molienda y dispermomocompletamente cerrado que puede ser operado continuamente. La bomba de alimentación envía la mezcla líquido-sólido que se ha sometido a un tratamiento de pre-dispersión en el cilindro desde el extremo de alimentación del cilindro. Junto con el distribuido uniformementeCuentas de las ex Pre-cargados en el cilindro, son cortados por las cuchilde dispersión giratorias a alta velocidad, provocando que las partículas sólidas y agregados del material tengan violentas coliy cizallamiento con el medio de molienda, moliendo rápidamente las partículas del material en finas y disperdisperlos los agregados, logrando finura extremadamente pequeña y un rango de distribución de tamaño de partícula estrecho en poco tiempo.

Nanopolvos son ampliamente utilizados en materiales cerámicos de alta tecnología. Sin embargo, el fenómeno de aglomerde nanopolvos es grave, lo que afecta a sus efectos de aplicación. Para resolver el problema de la aglomeración en polvo, los métodos mecánicos se adoptan generalmente en la industria. El equipo de molienda comúnmente utilizado incluye principalmente molinos de arena horizontales, molinos de grano verticales y molinos de bolas. El molino de arena horizontal tiene la más amplia adaptabilidad a los materiales y es uno de los equipos de molienda más avanzados y eficientes. Con un sistema de refrigeración de alto rendimiento y un sistema de control automático, puede realizar el procesamiento continuo y la descarga continua de materiales, mejorando en gran medida la eficiencia de la producción.

Para estudiar los efectos de despolimerización de diferentes equipos de molienda y parámetros de proceso de molienda en aglomerados de polvo, los ingenieros de muchas empresas como Lomon billion han tomado polvo de zirconia con un d50 de 1,355 μm como objeto de investigación. En primer lugar, llevaron a cabo pruebas de rectificado en las mismas condiciones de rectificado utilizando un molino de bolas vertical, un molino de bolas vertical y un molino de arena horizontal, respectivamente, para determinar el mejor equipo de rectificado. Luego, utilizando el equipo de rectificado óptimo, seleccionla relación entre el medio y el material, el contenido sólido del purín, la velocidad lineal y el tiempo de rectificado como factores de prueba y llevaron a cabo una prueba ortogonal de cuatro factores y tres niveles para determinar los mejores parámetros del proceso de recti.

Las conclusiones extraídas de las pruebas anteriores son las siguientes:

(1) el efecto de molienda del molino de arena horizontal es el mejor, y el d50 del lodo de zirconia después de la molienda es 0.303μm.

(2) cuando el molino de arena horizontal es utilizado como equipo de molienda, bajo las condiciones de una relación media a material (m_medio :m_material) de 4:1, un contenido sólido de purín (w) de 45%, una velocidad lineal de 10m·s⁻¹ y un tiempo de molienda de 25h, el efecto de molienda es el mejor, y el d50 del purín de zirconia después de la molienda es de aproximadamente 0.3μm.

El rendimiento de los varistors ZnO depende principalmente de su composición del material y su microestructura, y su microestructura está determinada en gran medida por las características del polvo. Cuanto menor es el tamaño de partícula de las materias primas en varistores ZnO, más conduces es a la uniformidad de su mezcla. Composición uniforme es la base para la reacción uniforme entre los diversos componentes durante el proceso de sinteride varistors. Entre las materias primas utilizadas actualmente en la producción de varistores ZnO, la principal materia prima ZnO es un polvo ultra-fino, mientras que los tamaños de partícula de los óxidos aditivos son relativamente gruesa y sus respectivas diferencias de tamaño de partícula son grandes, lo que no es propicio para la distribución uniforme de diversas materias primas durante el proceso de preparación.

Investigadores de la universidad de Shanghai utilizaron un molino de arena horizontal para micronizar y nanonizar los óxidos de aditivos mixtos para explorar el impacto del tamaño de partícula aditivo en el rendimiento de varistors ZnO. Se llevó a cabo un análisis exhaustivo de los varistores ZnO preparados por medio de métodos de análisis como la visco, el potencial Zeta, SEM, XRD y equipos de medición eléctrica.

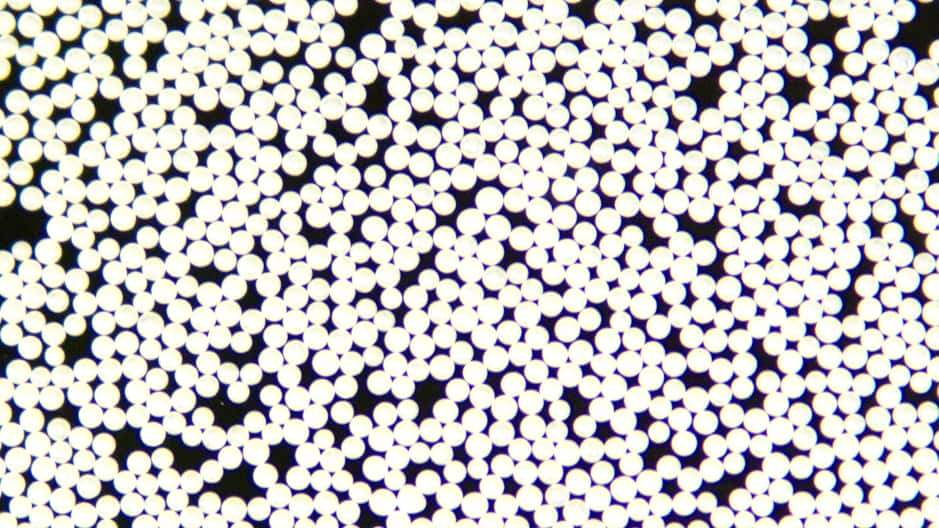

Los resultados mostraron que al usar cuentas de zirconia estabilizadas con itria para molificación en un molino de arena horizontal, el tamaño de partícula de aditivo refinado alcanzó el nivel de micro-nano, el tamaño de grano ZnO de los varistores preparados disminuyó, y la microestructura se volvió más uniforme. En comparación con otros equipos de molienda mecánica, el molino de arena horizontal no sólo es más eficiente, sino que también tiene un rango de distribución de tamaño de partícula más estrecho para los materiales refin, que pueden alcanzar el nivel de micro-nano. Después de que los aditivos son refinpor el molino de arena horizontal, sus tamaños de partículas disminuyen, se mezclan más uniformemente con ZnO, más fases espinelas se forman durante el proceso de sinterien cerámica, el crecimiento de granos de ZnO se inhi, el número de capas límite de grano por unidad de espesor se aumenta, la uniformidad de la microestructura se mejora, y el rendimiento eléctrico integral de los varistors se mejora.

La tecnología del proceso de fabricación de acumuladores cerámicos multicapa (MLCC) se ha desarrollado muy rápidamente. Entre ellos, la tecnología de preparación y los métodos de lodos cerámicos son de gran importancia para la fabricación de productos con excelentes prestaciones. La buena tecnología de dispersión de purín cerámico puede evitar la aglomeración de partículas de polvo cerámico, reducir la porosidad del diafragma, mejorar la compacidad del cuerpo cerámico condensador, y en última instancia lograr el propósito de mejorar el rendimiento eléctrico y la fiabilidad del condensador.

En el proceso de desarrollo de la dispersión de lodos cerámicos, algunos equipos mecánicos de molienda como los tanques de molienda de bolas y los molinos de arena han sido ampliamente utilizados en la dispersión de lodos cerámicos MLCC. En los últimos años, los grandes fabricantes de MLCC en Japón y Corea del sur han utilizado gradualmente molinos de arena horizontales. Debido a las ventajas de alta eficiencia, la capacidad de usoMicroperlas de 0.1mm de zir.La idoneipara lodos con tamaños de partículas pequeños, la distribución del tamaño de partículas de lodos concentrados, la buena reproducibilidad y la operación sencilla, cada vez más fabricantes de MLCC han comenzado a utilizar molinos de arena horizontales.

Como un proceso clave para la trituración inicial de dióxido de titanien las empresas de dióxido de titani, sólo después del proceso de triturpuede el dióxido de titaniinicial estar dentro de un cierto rango de tamaño de partícula, de modo que los tratamientos de recubrimiento inorgánico y orgánico pueden llevarse a cabo para reflejar sus buenas propiedades pigmentarias.

Los investigadores del grupo Pangang tomaron dióxido de titanimomojado como materia prima y utilizaron un molino de arena horizontal para estudiar el impacto de los diferentes procesos de molienda de arena en el tamaño de partícula del lodo. También investigaron el impacto de diferentes tamaños de partículas del purín en su blancura y dispersión del agua.

Los resultados experimentales mostraron que cuando la velocidad de rotación del molinoPerlas de circonia de 1,8mmLa concentración de alimentación fue de 410 g/L, la velocidad de rotación de la bomba de alimentación fue de 1, y la tasa de llenado fue de 80%. En las condiciones óptimas, el tamaño medio de partícula del purín después de la primera etapa de molienda de arena en el laboratorio se redujo en 36nm en comparación con el del purín de molienda de arena de dos etapas. Cuanto menor sea el tamaño de partícula, mejor será la dispersión del agua del lodo. Cuando el tamaño medio de partícula de la suspensión fue de 231nm, la dispersión del agua alcanzó el 99.3%. Los diferentes tamaños de partículas del purín básicamente no tenían ningún impacto en la blancura.

El profesor Zheng Shuilin de la universidad China de minería y tecnología (Beijing) y otros tomaron el molino de arena horizontal como el equipo de molienda ultra-fino para estudiar el impacto de la tasa de llenado del medio de molienda, la velocidad de rotación del molino, el contenido de polvo en el purín, la cantidad adicional de la ayuda de molienda y el tiempo de molienda en el efecto de molienda ultra-fino de dióxido de titanide rutilo. Los resultados mostraron que en las condiciones de una tasa de llenado medio del 70%, una velocidad de rotación del molino de 2250r/min, una fracción de masa de polvo del 50% en el purín y una fracción de masa de adición de 0,4% de la ayuda de molienda, los tamaños de partículas d50 y d97 del dióxido de titaniobtenido por la molienda ultrafina de dióxido de titanirutipara 20min podría alcanzar 0,48 μm y 1,07 μm, respectivamente.

Además de estar relacionado con los tipos y proporciones de los materiales constituyentes, el rendimiento de los recubrimientos también está estrechamente relacionado con los métodos de preparación. Durante el proceso de producción de recubrimientos, la dispersión de pigmentos es muy importante. Un buen proceso de dispersión puede hacer que las partículas de pigmento se dispercompletamente y dar juego A sus características. El tamaño de partícula del pigmento tiene un gran impacto en el brillo, colorabilidad y transparencia de la película de recubrimiento. El molino de arena horizontal es un equipo clave para realizar la dispersión de agregados en la producción de revestiy mejora significativamente el efecto de dispersión ultrafina. Por otra parte, para la molienda de alta gama de pastas nano-color, un molino de arena horizontal con descarga axial debe ser utilizado, y cuentas de zirconia 0,1mm debe ser utilizado para la molienda.

Para el litio fosfato de hierro y otros materiales catódicos de batería de iones de litio, debido a las diferencias en los procesos de formulación y los requisitos característicos en el proceso de preparación de polvo temprano, se selecciondiferentes tipos de equipos. De acuerdo con las características físicas de los ingredientes del litio fosfato de hierro, se seleccionan equipos de pesy mezcla precisos. Actualmente, este proceso es factible en términos de requerimientos reales y madurez del equipo. Sin embargo, en los procesos de rectificado y homogeneiaparecerán los correspondientes factores de influencia. En general, el molino de arena horizontal combinado con cuentas de itrio-circonio es más adecuado para este proceso. Para la molienda áspera, 0,6-0,8 mm perlas de zirse utilizan, y para la molifina, 0,3-0,4 mm perlas de zirse utilizan.

Además, entre los métodos para preparar polvos de electrolito sólido Ta-LLZO, el método de reacción en fase sólida es el método más práctico para la producción a gran escala de polvos presenteros. Antes de presionar y sinteri, los polvos presinados son generalmente molido a nivel de sub-micras para mejorar su actividad de sinteri. El proceso de preparación de electrolitos sólidos es más refinado, y los requisitos para el tamaño de partícula de polvo son mayores. El molino de bolas tradicional ya no es suficiente para satisfacer sus necesidades, y su producción se basa en molinos de arena horizontales.

El precio de procesamiento de polvos minerales industriales es relativamente bajo, por lo que se requiere un equipo de procesamiento con una gran capacidad de procesamiento. El desarrollo de grandes molinos agitados ultrafinos con tamaño de partícula de producto fino, distribución uniforme y gran capacidad de procesamiento es una tarea urgente para el procesamiento profundo de polvos minerales industriales. Los molinos de arena horizontales super-grandes (como IsaMill) son equipos de molienda fina con perspectivas promete, alta tasa de utilización de energía y tamaño de partícula del producto fino para la molienda o molienda fina de minas de oro y plata, minas de molibden, minas de cobre, minas de níquel, minas de plomo-zinc y minas de hierro. Además, debido a su estructura simple, operación conveniente y mantenimiento, es ampliamente utilizado en la producción industrial, tales como minas de oro, minas de metales no ferro, minas de metal y materiales magnéticos. elBolas compuestas de SG4.5 zirconia Excelente desempeño en la molienda de minas de metales no ferro.

Hay muchos problemas en la producción de sistemas de suspensión, tales como dispersión irregular, sedimentrápida y pobre rendimiento de la suspensión. Además de la influencia de factores tales como dispersantes y otros auxiliares, la finura de partícula y la distribución de tamaño de partícula son los principales factores que afectan a la estabilidad física del sistema de suspensión y son también los temas clave en la investigación del sistema de suspensión. El principal medio para resolver el problema de finura es mejorar la eficiencia de molienda en el proceso de procesamiento y seleccionar los medios de molienda adecuados, tales como el uso de cuentas de zirconia estabiliytria, que tienen alta dureza, bajo desgaste y no causan contaminación a los materiales.

En el proceso de preparación de sistemas de suspensión de agua, los molinos de arena verticales y los molinos de arena horizontales son actualmente equipos clave de uso común, y sus procesos de procesamiento tienen un gran impacto en la estabilidad física del producto durante el almacenamiento. Para estudiar el impacto de estos dos tipos de molinos de arena y el tiempo de molienda en la eficiencia de molienda y la estabilidad física de almacenamiento del sistema de suspensión, una empresa de biotecnología en Guangdong llevó a cabo una serie de comparaciones experimentales. Los resultados mostraron que al ampliar el tiempo de molienda, el tamaño medio de partícula y la distribución de tamaño de partícula (el porcentaje de tamaño de partícula < 3μm) de las partículas en el sistema de suspensión se puede reducir, la viscodel sistema de suspensión se puede aumentar, y por lo tanto la estabilidad física del sistema de suspensión se puede mejorar. Bajo las mismas condiciones, la eficiencia de molienda del molino de arena horizontal es mayor que la del molino de arena vertical.

Los agentes de recubrimiento de semillas en suspensión, como uno de los tipos de pesticidas más ampliamente utilizados en la actualidad, juegan un papel en matar insectos, esterilizar y proporcionar nutrición a las plantas en los cultivos. Sin embargo, existe un fenómeno de baja estabilidad de la suspensión en la producción de agentes de recubrimiento de semillas en suspensión, como dispersión irregular y sedimentrápida. Entre ellos, la finura de partícula y la distribución de tamaño de partícula son los principales factores que afectan la estabilidad física del sistema de suspensión y son también los temas clave en la investigación de agentes de recubrimiento de semillas en suspensión.

A través de años de práctica de producción mecanide agentes de recubrimiento de semillas en suspensión, investigadores científicos de la Academia de ciencias agrícolas de Xinjiang han llevado a cabo múltiples pruebas de detección, estudios y análisis. Los resultados mostraron que, a partir de la actual tendencia de desarrollo, el molino de arena horizontal es un medio y enfoque indispensable para resolver el proceso de producción mecanizada de agentes de recubrimiento de semillas en suspensión y es un equipo de producción indispensable en la operación mecanide plaguicidas. Por lo general, las cuentas de silicato de circonio de baja densidad se pueden utilizar como medio de molienda.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo