La máquina de dispersión y rectificadora integrada reúne en un solo proceso dos funciones esenciales: la dispersión y la rectificadora. Puede servir como una máquina de dispersión y una máquina de molienda, permitiendo la dispersión secuencial y molienda de materiales. En comparación con el equipo convencional para la producción de recubrimientos, que normalmente implica máquinas de dispersión y molienda separadas, la máquina de dispersión y molienda integrada ofrece varias ventajas, incluyendo procesos simpli, facilidad de operación, alta eficiencia, limpieza conveniente y cambios de color, residuos mínimos en los contenedores, rentabilidad y mantenimiento sencillo. Este artículo discute principalmente la viabilidad de lograr funciones integradas de dispersión y rectificado dentro de su diseño estructural.

En la producción de recubrimientos, especialmente para materiales líquidos con agregados de partículas sólidas, a menudo se utiliza una máquina de dispersión para pre-disperlos los materiales dentro del contenedor antes de transferirlos a un molino de arena para moler a la finura deseada. Sin embargo, este proceso de producción implica la instalación de tuberías, bombas y el intercambio de contenedores, por lo que es complejo y consume mucho tiempo. Además, los frecuentes cambios de contenedor producen residuos de material, lo que conlleva un desperdide materia prima y un aumento de los costes. En la actualidad, las rectificadoras de cestas existentes poseen algunas capacidades de dispersión, pero la dispersión y el rectificado se llevan a cabo por separado en dos máquinas diferentes. Esto impide la automatización total en la producción y resulta en resultados de molienda inferiores, particularmente para materiales con alto contenido sólido o visco. Para tales casos, es esencial utilizar una máquina de dispersión para la pre-dispersión.

Actualmente, la utilización de equipos que pueden pre-dispersar y moler materiales en la producción de recubrimiento no está muy extendida. Este estudio tiene como objetivo comparar los equipos tradicionales de producción de recubrimientos con la máquina de dispersión y rectificadora integrada y proporcionar una visión sobre la viabilidad de su aplicación.

1. Análisis de principio

1.1 equipos de producción de recubrimientos tradicionales

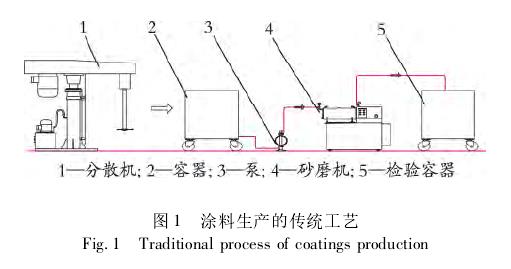

En el proceso tradicional de producción de revestimiento, como se ilustra en la figura 1, se emplea una máquina de dispersión separada para pre-dispersar y mezclar los materiales de purín. Después de una mezcla y dispersión cuidadosa, el material es bombeen un molino de arena para moler las partículas sólidas a la finura deseada. Si no se alcanza la finura deseada después de la molienda, el material se recicla a través del molino de arena hasta obtener la finura requerida.

La figura 1 muestra que la unidad de dispersión 1 dispersa los materiales dentro del contenedor 2, y después de una adecuada mezcla y dispersión, el contenedor 2 es transportado al molino de arena 4 a través de la bomba 3. Después de la molienda en Sand Mill 4, el material se almacena en el contenedor 5. Si la finura no es satisfactoria, el contenedor 5 se devuelve al contenedor 2 para volver a moler. Una vez que el material en el contenedor 5 cumple con los requisitos del proceso, el proceso de molienda se detiene. El material en el contenedor 5 se convierte en un recubrimiento semi-terminado. Este proceso es sencillo pero requiere mucha mano de obra debido a los frecuentes intercambios de contenedores, lo que resulta en el desperdide material.

1.2 máquina de dispersión y rectificadora integrada

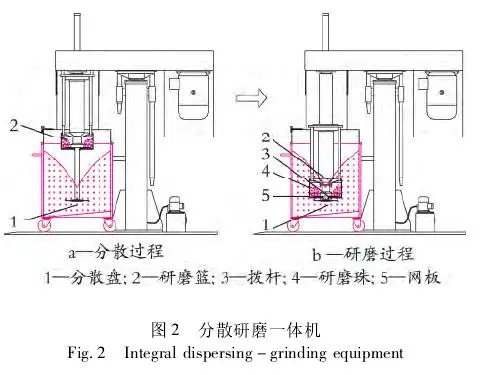

La máquina de dispersión y molienda integrada, como se muestra en la figura 2, revolucionel proceso tradicional de producción de recubrimientos al consolidar la dispersión y la molienda en una sola máquina. Ofrece simplicidad de operación, desperdimínimo, control de calidad preciso y factibilidad de automatización.

Esta máquina está diseñada para triturar materiales en fase líquida, incluidos los componentes sólidos diminutos y finamente dispersos. El proceso de recticonsta de cuatro pasos:

(1) bajo la acción del disco de dispersión rotatorio de alta velocidad, los agregados de partículas más grandes (grumos de polvo) se descomponen en agregados de partículas más pequeños.

(2) estabilización de las partículas, trozos y agregados iniciales para su reconstitución.

(3) la amoladora desciende a la posición de trabajo, y el material a ser molido es arrastra a la amoladora. Los brazos de palanca de la rueda del impulsor giran rápidamente, moviendo las cuentas de molienda para refinel material.

(4) el Material se descarga desde el fondo de la cesta de molienda a través de una placa de malla densa.

Como se muestra en la figura 2, durante el proceso de dispersión, el disco de dispersión 1 se encuentra en la posición de trabajo mientras que el cesto de molienda se encuentra en la posición estacionada. Durante esta fase, el disco de dispersión 1 realiza de manera eficiente y rápida la pre-dispersión. En el proceso de recti, tanto la amoladora como el disco de dispersión 1 se encuentran en la posición de trabajo y el material a triturar se introduce en la amoladora. El brazo de palanca 3 gira a alta velocidad, moviendo las cuentas de molienda 4 para refinel material. Posteriormente, el material es expulsado del fondo de la trituradora a través de la malla 5. La máquina de dispersión y rectificadora integrada integra los procesos de dispersión y rectien en una máquina o puede utilizarse de forma independiente como máquina de dispersión. Ofrece excelentes resultados de molienda, incluso para materiales con alto contenido sólido o visco. Sus ventajas incluyen simplicidad, tiempo de procesamiento reducido, alta eficiencia, residuos mínimos y limpieza conveniente y cambios de color.

2. Estructura de la máquina de dispersión y rectificadora integrada

2.1 estructura

La estructura de la máquina de dispersión y rectificadora integrada, como se muestra en la figura 3, consta de los siguientes componentes clave:

La estructura Base comprende la Base, columnas, cilindros de elevación hidráulicos, viga transversal y otros componentes. Todas las demás partes están montadas en esta estructura.

Componentes de dispersión (componente 7): esto incluye elementos clave como la polea de unidad 15, husillo principal 16, máquina de dispersión marco 17, inferior embrague 20, y disco de dispersión 25. Dentro del marco de la máquina de dispersión, un par de rodsoportan el husillo principal. Cuando los componentes de rectiestán en la posición estacionada, los componentes de dispersión actúan para disperel material.

Componentes de molienda (componente 8): esto incluye embrague superior 18, marco de la máquina de molienda 19, cesta de molienda 21, impuldel brazo de palanca 22, cuentas de zirconia 23, y la placa de malla 24. Cuando los componentes de rectise encuentran en posición de trabajo, realizan operaciones de rectidel material.

Sistema de accionamiento (sistema 13): este sistema proporciona potencia a los componentes de dispersión o rectificado. Transmite energía cinética desde el motor principal a los componentes de dispersión usando un par de poleas. Dependiendo de los requerimientos del proceso de producción, cuando los dos cilindros de aire de este equipo son accionados, empuhacia abajo, causando un compromiso preciso entre los embragues superior e inferior. Esto permite transferir la energía cinética del motor principal de los componentes de dispersión a los componentes de rectificado.

Sistema de Control eléctrico (sistema 14): el sistema de Control utiliza un controlador PLC y una interfaz táctil, lo que garantiza un Control preciso y una facilidad de operación.

2.2 proceso operativo

Como se ilustra en la figura 3, los componentes de rectise encuentran en la posición estacionada (figura 3-2), evitando que entren en contacto con el material a dispersar. Durante la pre-dispersión, el disco de dispersión gira, y su altura se puede ajustar para asegurar condiciones óptimas de procesamiento. Ideal "dispersión de efecto anillo" Se logra durante la pre-dispersión. Los componentes de rectificado permanecen inactivos, lo que permite que el disco de dispersión realice una predispersión rápida y eficaz.

Como se muestra en la figura 3-3, cuando ambos cilindros de aire son accionados, empuel embrague superior 18 y embrague inferior 20 en el compromiso preciso, haciendo que los componentes de dispersión para conducir la rotación de los componentes de molienda. En este punto, la muela 21 está completamente sumergida en el material a disper. La rectificadora frame 19 hace que el impulsor del brazo de palanca 22 gire en relación con la rectificbasket 21. El impulimpuldel brazo de palanca 22 pone en movimiento las cuentas de zirconia 23, moliendo eficazmente el material dentro de la cesta de molienda. Una placa de malla 24 está instalada en la parte inferior de la cesta de molienda. Cuando el disco de dispersión 25 gira a alta velocidad, la fuerza centrífuga crea una presión negativa en el centro del disco de dispersión, aspirando el material finamente dispery tierra a través de la placa de malla. A través de este proceso de fluido, el material logra una dispersión fina y molienda.

3. conclusión

La máquina de dispersión y rectificadora integrada combina las fuerzas de una máquina de dispersión y una rectificde tipo cesta, ofreciendo una solución compacta, altamente automatiy fácil de usar con un control preciso y respetuoso con el medio ambiente. Es muy adecuado para la producción a escala industrial. En los últimos años, su aplicación en la dispersión y molición de partículas sólidas en fase líquida, especialmente en la producción de revesti, ha llamado la atención y ha proporcionado beneficios económicos y sociales. Anticipamos que su uso se expandirá más allá de la industria de recubrimientos a otros sectores.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo