Este estudio se centra en la mina de cobre WuShan#39;s los intermediarios como objeto de investigación. Los experimentos de molienda y flotación se llevaron a cabo utilizando bolas de metal y bolas de alúmina como medios de molición. Los resultados indicaron que, a una finura de molienda de -0.074mm con una tasa de paso del 90%, las bolas de alúmina demostraron un rendimiento de molienda similar a las bolas de metal, con la ventaja de producir menos sobremoli. Usando una fórmula semi-teórica, se determinaron tamaños apropiados de bolas de alúmina como − 30mm y − 15mm en una proporción de 4:1. Bajo las condiciones de MA-1+Mos-2 como reactivo combinado y un pH de purín de 12.0, un desbaste, dos etapas de desbaste y dos etapas de flotación de cobre produjeron un concentrado de cobre con un grado de 23.26% y una tasa de recuperación de cobre de 95.31%, lo que representa un aumento de 1.12% en la recuperación de cobre.

Introducciónvarios factores afectan a las operaciones de molienda, incluyendo las propiedades del material a moler, las condiciones de funcionamiento y la estructura del molino. Mientras que las propiedades del material y la estructura del molino permanecen relativamente constantes, las condiciones de operación principalmente implican la concentración de molienda, la velocidad de rotación del molino, y el tamaño, forma, velocidad de llenado, tipo y composición de los medios de molienda. El tamaño de los medios de rectijuega un papel crucial; Los medios excesivamente grandes pueden llevar a un sobreesmerilado, mientras que los medios demasiado pequeños resultan en una eficiencia de esmerilinsuficiente y un mayor consumo de energía. Las bolas de acero esférise utilizan comúnmente como medios de molienda, pero hay otras formas disponibles, incluyendo medios de acero cilíndrico, hexagonal y forjado. La investigación ha demostrado que los medios esférison eficaces y eficientes energéticamente dentro de los rangtípicos de tamaño de partícula, produciendo productos finos. Por el contrario, los medios cilíndricos proporcionan un rectirectificado uniforme, pero son menos eficaces en el rectifino. Las bolas de acero, cuando se utilizan como medios de molienda, pueden introducir contaminación de hierro, afectando el potencial de purín y el rendimiento de flotación. En consecuencia, los investigadores en el campo del procesamiento de minerales, tanto a nivel nacional como en el extranjero, han buscado medios alternativos de molienda, tales como guijarros y bolas de cerámica. Los guijarrpueden eliminar las impurezas de hierro pero tienen formas irregulares, causando un desgaste significativo del revestimiento y requiuna adición sustancial de guijarro. Las bolas de cerámica, por otro lado, ofrecen ventajas tales como alta dureza, resistencia al desgaste, no contaminación y resistencia a la corrosión. El uso de cerámica como medio abrasivo puede reducir significativamente el consumo de energía, lo que la convierte en una opción prometepara una amplia gama de aplicaciones.

Este documento se centra en los intermediarios resultantes de la combinación de concentrado de cobre y los rellujos de cobre en la mina de cobre de WuShan#39;s concentrator. Se investiga la viabilidad de utilizar bolas de alúmina como reemplazo de las bolas de metal en el proceso de reesmer, analizando las diferencias en productos de molienda e indicadores de flotación entre los dos tipos de medios de molienda.

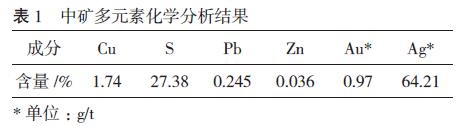

Procedimiento Experimental 2.1. Los resultados del análisis químico de los productos intermedios se presentan en la tabla 1, y los resultados del análisis de liberación de cobre de varios productos intermedios se muestran en la tabla 2.

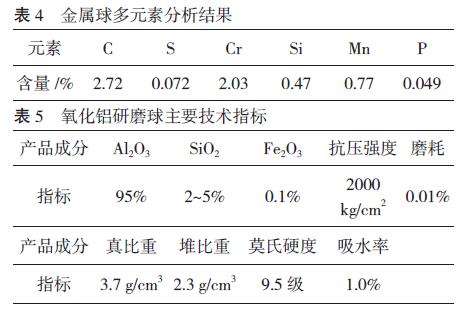

2.2. Molino de bolas de 6,25l volumen MediaA de molienda con dimensiones ≥ 240mm × 90mm se utilizó para los experimentos de molienda. La molienda se llevó a cabo con bolas de metal y bolas de alúmina como medios de moli. Las propiedades físicas de las bolas de metal y las bolas de alúmina se detallen en las tablas 4 y 5.

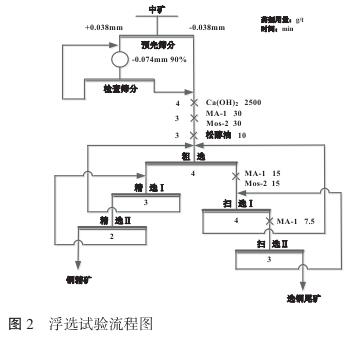

2.3. Método experimentaleste experimento investigó principalmente la viabilidad de utilizar bolas de molienda de alúmina en lugar de bolas de metal. Siguiendo el flujo de proceso en el sitio de la mina de cobre WuShan, las muestras fueron pre-evaluadas a un tamaño de partícula de -0.038mm. El material pre-apantallado era entonces molido usando diferentes medios de molienda, y los productos molidos eran apantallados y re-molido usando el mismo molino. El tamaño de partícula calificado, en combinación con el material preclasificado de tamaño bajo, fue sometido a pruebas de flotación. La finura de molienda se fijó en -0,074mm con una tasa de paso del 90%, y el purín se ajusta una concentración del 35%. Se añadió cal para ajustar el pH a 12,0, y se utilizó MA-1+Mos-2 como reactivo de flotación. Se realizaron un desbaste, dos desbaste y dos pasos de flotación de cobre para obtener concentrado de cobre, productos intermedios y relapados de cobre. Se analizaron las características granulométricas de los productos molidos bajo diferentes medios de molienda, considerando su impacto en el comportamiento de flotación.

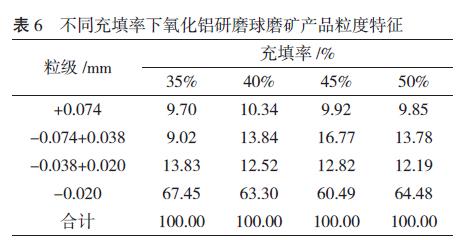

Resultados y debate 3.1. Tasa de llenado de bolas de alúmina de molienda tasa de relleno experimentrefiriéndose a la producción real, la tasa de llenado para bolas de metal fue del 35%, con un diámetro de la bola (diámetro) de 12mm. Para bolas de alúmina con conversión de masa equivalente, el diámetro de la bola era de 15mm. Se ha informado que las bolas de alúmina requieren una mayor velocidad de llenado que las bolas de metal. Con una finura de molienda fija de -0.074mm con una tasa de paso del 90%, se investigaron diferentes tasas de llenado para bolas de molienda de alúmina, como se muestra en la tabla 6.

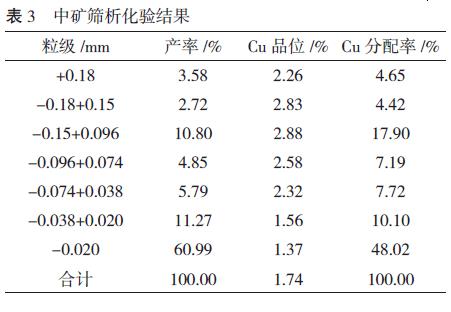

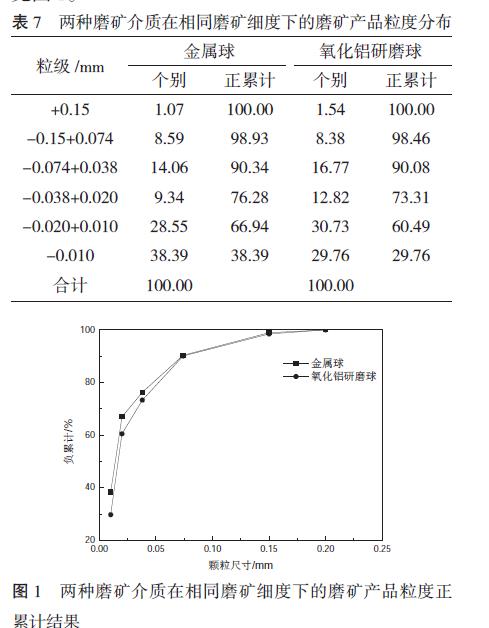

3.2. Grinding Product Particle Size Distribution CharacteristicsLaboratory grinding tests were conducted using the same mill but different grinding media. Los parámetros de molienda incluyen una finura de molienda de -0.074mm con una tasa de paso del 90%, una concentración de purín del 50%, y las tasas de llenado de 35% y 45% para bolas de metal y alúmina bolas de molienda, respectivamente. En la tabla 7 se presentan las características de la granulometría de los productos de rectificado para diferentes medios de recti, y en la figura 1 se muestran los resultados de la granulometría acumulada.

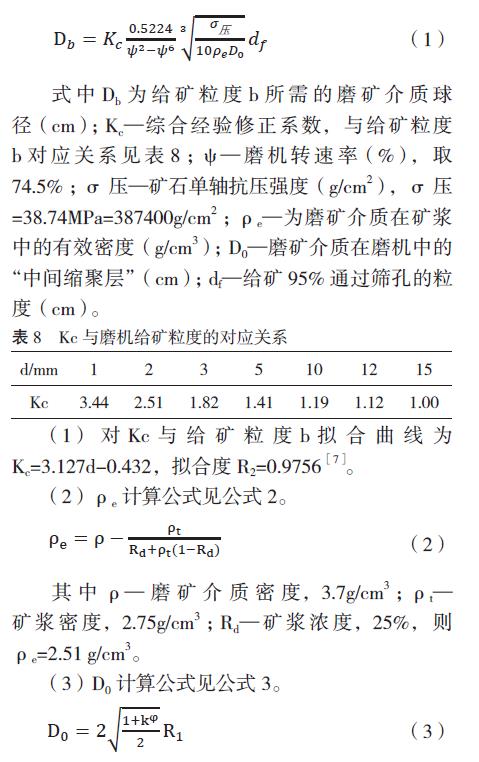

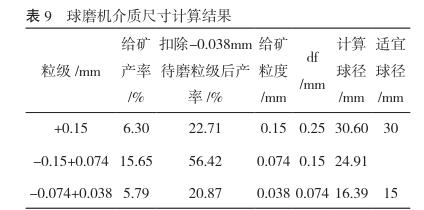

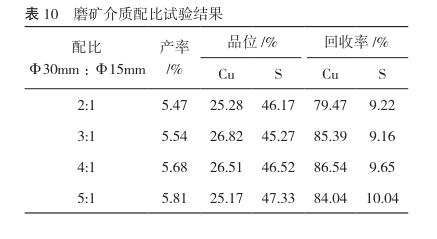

3.3. La fórmula semiteórica del radio de la bola se utilizó para calcular los tamaños precisos de los medios de molienda necesarios para triturar diferentes minerales de tamaño de partícula. La fórmula se proporciona en el documento. Considerando los resultados del análisis de tamaño de partícula, que indicaron que el mineral tenía un tamaño de partícula fino global con partículas de + 0,15 mm que constituyen 7,02%, se determinó que los tamaños de medios de molienda más pequeños eran adecuados para molifino. Utilizando como referencia 0.074mm y 0.038mm, se calcularon los diámetros de bolas adecuados para los medios de molienda. Los resultados calculados indicaron que los diámetros adecuados para bolas de alúmina eran − 30mm y − 15mm, con una relación 4:1 entre las dos. Se realizaron experimentos de validación, con un sistema de reactivos consistente en MA-1+Mos-2 a 30+30g/t, aceite de pino a 10g/t, y Ca(OH)2 a 2500g/t. Se realizaron un desbaste y dos procesos subsiguientes de circuito abierto para obtener el concentrado de cobre. Los resultados experimentales se presentan en la tabla 10.

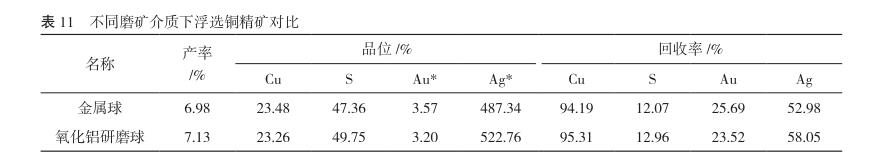

3.4. Ensayo de flotación se realizaron ensayos de flotación para los productos de molienda usando bolas de metal y bolas de alúmina para investigar la influencia de diferentes medios de molienda en la flotación de cobre. El proceso experimental se muestra en la figura 2, y los resultados se presentan en la tabla 11.

conclusión

En la mina de cobre de WuShan#39;s medio, el grado de cobre era de 1,74%, y el grado de azufre era de 27,38%. Los minerales de cobre fueron moderadamente liberados, principalmente asociados con minerales de gangy sulfur.

Bolas de alúmina y bolas de metal como medios de molienda exhisimilar rendimiento de molienda. Las bolas de Metal, siendo más pequeñas y más densas, producproductos más finos en comparación con las bolas de alúmina. A una finura de molienda de -0.074mm con una tasa de paso del 90%, la proporción de partículas de -0.020mm fue de 60.49% y 66.94% para las bolas de metal y las bolas de alúmina, respectivamente, con las bolas de alúmina mostrando menos sobremoli.

Los cálculos basados en la fórmula semiteórica del radio de la bola sugerdiámetros de bola adecuados para bolas de alúmina como − 30mm y − 15mm, con una relación de 4:1. Los resultados experimentales han confirmado la eficacia de esta relación de medios de rectificado. Bajo estas condiciones, el concentrado de cobre más áspero tenía un grado de cobre de 26.51% y una tasa de recuperación de cobre de 86.54%.

El uso de bolas de alúmina en lugar de bolas de metal mejoró la tasa de recuperación de cobre de 94,19% a 95,31% en el proceso de flotación, con pequeños aumentos en el grado de azufre y la tasa de recuperación. Los valores de oro y plata se enriquecieron en el concentrado, la tasa de recuperación de oro disminuyó de 25.69% a 23.52%, y la tasa de recuperación de plata aumentó de 52.98% a 58.05%. Considerando el valor del cobre, oro y plata, el uso de bolas de alúmina como medios de molienda es ventajopara mejorar el rendimiento de flotación.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo