Los recubrimientos líquidos suelen consistir en materiales de pintura, disolventes, pigmentos y una pequeña cantidad de aditivos tales como agentes niveladores, agentes de secado y agentes anti-piel. Esencialmente, son dispersiones uniformes y estables de pigmentos sólidos y rellenen una solución o medio de dispersión. Sin embargo, las partículas originales de pigmentos y rellenson bastante pequeñas, con diámetros que van de 0,01 a 2 μm, mucho más pequeñas que las partículas más grandes permitidas en los recubrimientos. Durante el procesamiento, almacenamiento y mezcla con soluciones formadoras de película o dispersiones, las partículas de pigmento a menudo se agregen en partículas secundarias con diámetros superiores a 100 μm. Por lo tanto, todo el proceso de producción de recubripuede ser visto como un proceso de aplicación de fuerzas externas para disperagregados de pigmentos y cargas en el material de pintura. Esto requiere varios equipos de dispersión para lograr.

La composición de los recubrimientos determina en gran medida el rendimiento de la pintura y sus recubrimientos. La correcta selección del equipo de molienda y dispersión juega un papel crucial en la consecución del estado de dispersión de pigmentos y cargas en la pintura, optimiel rendimiento de pigmentos y cargas (poder color, opacidad, resistencia a la intemperie, etc.), y posteriormente influye en el rendimiento del revestimiento y la película.

Este experimento se centra en molinos de arena de canasta y molinos de bolas. 1 sección Experimental 1.1 descripción general del equipo de molienda y dispersión hay muchos tipos de equipos de molienda y dispersión, que pueden ser categorizados en dos grupos. Un grupo incluye equipos de molienda con medios de molición de movimiento libre, como molinos de arena y molinos de bolas. El otro grupo se basa en fuerzas cortantes para el rectificado y la dispersión e incluye varios tipos de rodillos y dispersores de alta velocidad.

1.1.1 eficiencia de molienda y factores principales de los molinos de arena de cesta desde la introducción de los molinos de arena en los Estados Unidos en la década de 1950, han ganado rápidamente popularidad debido a su alta eficiencia de producción y facilidad de operación, reemplazla posición dominante de los molinos de tres rodillos en el campo de molienda y dispersión. Los molinos de arena de cesta también han sido ampliamente utilizados en la industria de la pintura en los últimos años. Los factores que afectan la eficiencia de molienda de los molinos de arena incluyen el tipo de molino de arena, medios de molienda, el grado de pre-mezcla de la pintura, y la composición de la pintura.

(1) tipo de molino de arena: generalmente se considera que los molinos de arena horizontales tienen una mayor eficiencia de dispersión que los molinos de arena verticales. Los molinos de arena de Canson son especialmente adecuados para la producción de lotes pequeños y multivariedad.

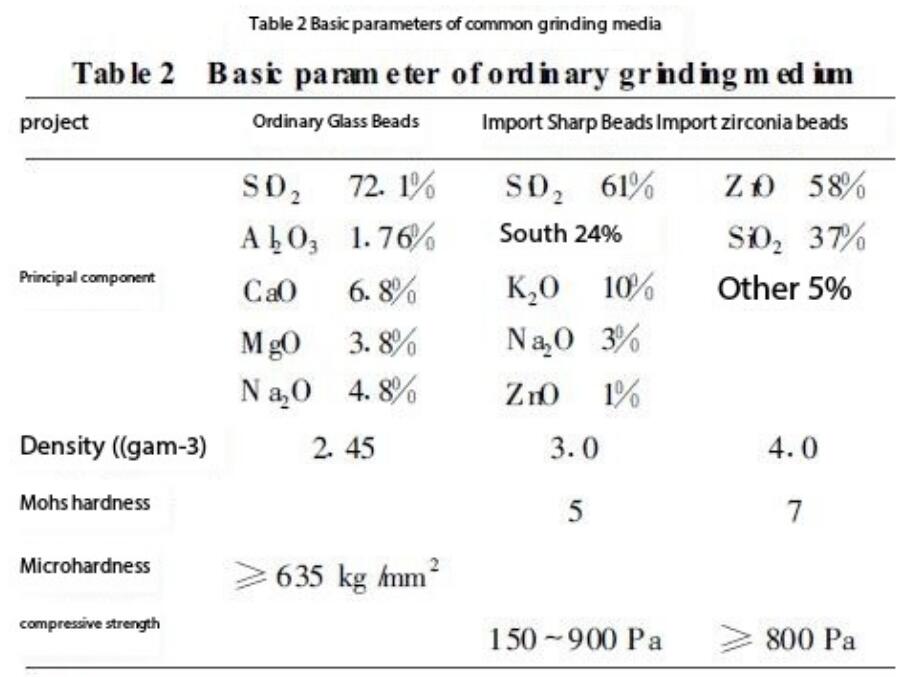

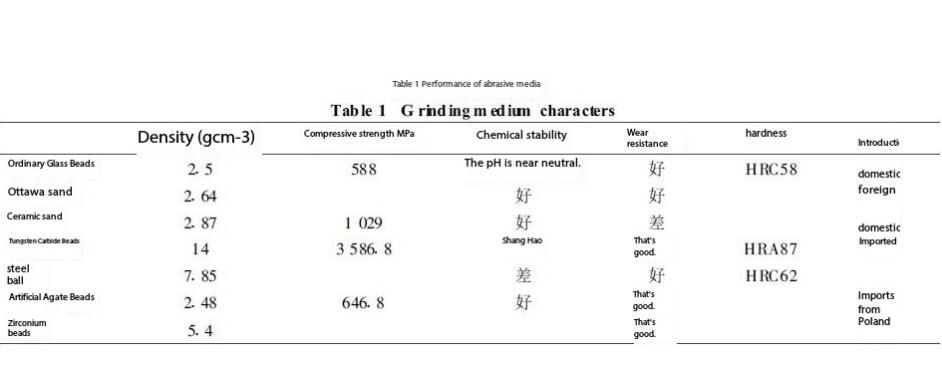

(2) medios abrasivos: en la tabla 1 se presentan las características de varios medios abrasivos de uso común. Las propiedades mecánicas de los distintos medios de rectison muy variables. Resistente al desgaste, medios de alta dureza con alta resistencia a la compresión contribuyen a mejorar la eficiencia de molienda. Las pinturas con altos requisitos de finura son adecuadas para medios de esmerilado de menor tamaño, mientras que las pinturas con requisitos generales de finura pueden utilizar medios de mayor tamaño. Mezclar diferentes medios de rectirectificado de diferentes tamaños puede tener un efecto de mezcla.

(3) cantidad de relleno de medios de molienda: la cantidad de relleno de medios de molienda es crucial para lograr la finura deseada de molienda y dispersión en un molino de arena. Se puede medir por volumen o masa. La relación entre la medición de volumen y masa es importante, y se introducen consideraciones de densidad para una conversión precisa.

(4) composición de la pintura: el objetivo de la molienda es dispersar las partículas secundarias recubiertas por el material de pintura y lograr una dispersión estable. La proporción de resina, solvente y pigmento en la pintura debe estar coordinada para lograr una composición adecuada de la pintura. Controlar la cantidad de disolvente mientras se mantiene la estabilidad de la pintura es esencial para mejorar la eficiencia de molienda y dispersión.

1.1.2 eficiencia de molienda y factores principales de los molinos de bolas los molinos de bolas son equipos antiguos utilizados para moler y dispersar materiales de pintura con medios de molienda. Los principales factores que influyen en la eficiencia de molienda de los molinos de bolas incluyen la velocidad de rotación del molino, la cantidad de llenado de bolas de molienda en el bote de bolas, el volumen de la pintura, el tamaño y la densidad de las bolas, y su resistencia al desgaste.

(1) velocidad de rotación de los molinos de bolas: la velocidad de rotación ideal de un molino de bolas (v, r/min) está relacionada con el radio del molino (r, m) y se puede calcular utilizando fórmulas empíricas o valores recomendados como se muestra en la tabla 4.

(2) cantidad de relleno de bolas de molienda: la cantidad de relleno de bolas de molienda en un molino de bolas con diferentes diámetros o longitudes se puede calcular utilizando la ecuación 2, que considera factores como el diámetro efectivo y la longitud del molino.

En la práctica, se ha encontrado que la cantidad óptima de llenado de bolas de molienda para molinos de bolas es de alrededor del 50% del cilinder's volumen. Cuando la cantidad de relleno es inferior al 40%, la eficiencia de dispersión se ve comprometida.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo