Los sistemas de vapor de caldera son parte integral de la producción química, ya que controlan el flujo de vapor y regulan la presión. Elegir las válvulas correctas puede afectar significativamente la eficiencia, la seguridad y la longeoperativa de estos sistemas. Recientemente, las válvulas de cerámica han crecido en popularidad en los sistemas de vapor de caldera de plantas químicas debido a su durabilidad, resistencia a la corrosión y eficiencia energética. Este artículo profundizará en el papel de las válvulas cerámicas, los desafíos de las válvulas metálicas tradicionales, los beneficios de la cerámica, y las mejores prácticas para seleccionar, instalar y mantener las válvulas cerámicas en estos sistemas complejos.

Introducción a los sistemas de calderde vapor en plantas químicas

Comprender el papel de las válvulas en los sistemas de vapor de calder.

Desafíos con las válvulas metálicas tradicionales en plantas químicas

Problemas de corrosión

Expansión térmica y sus efectos

Preocupaciones por el desgaste y el desgaste

El auge de las válvulas cerámicas en el procesamiento químico

Ventajas de las válvulas cerámicas

Comparación con las válvulas de Metal

Ventajas clave de las válvulas cerámicas en sistemas de calder.

Resistencia a la corrosión

Estabilidad de temperatura

Resistencia al desgaste

Respeto al medio ambiente y eficiencia energética

¿Cómo elegir la válvula cerámica correcta

Seleccionar tipo de válvula y compatibilidad

Importancia de la composición del Material

Dimensionamiento y presión

Instalación de válvulas cerámicas: buenas prácticas

Directrices de instalación del fabricante

Precauciones de manipulación

Mantenimiento de válvulas cerámicas para un rendimiento a largo plazo

Inspecciones rutin

Supervisión del rendimiento en tiempo real

Sustitución de piezas oportuna

Sostenibilidad y ventajas económicas de las válvulas cerámicas

Reducción de los costes de mantenimiento

Mayor vida útil

Estudios de caso sobre válvulas cerámicas en sistemas de calderquímicas

conclusión

En el panorama industrial, los sistemas de vapor forman la columna vertebral de muchos procesos de producción química. Las caldergeneran vapor que se utiliza para diversas aplicaciones, incluyendo calentamiento, maquinaria de conducción, y ayudar a las reacciones químicas. Un sistema de vapor bien mantenido contribuye A un funcionamiento eficiente y seguro de la planta, minimizando los riesgos y mejorando la productividad. En el corazón de estos sistemas están las válvulas que controlan el flujo de vapor y la presión, manteniendo el equilibrio en el sistema.

Dada la complejidad de las operaciones de la planta química, la fiabilidad y la longevidad de estas válvulas son de suma importancia. Históricamente, las válvulas metálicas eran el estándar, principalmente porque podían soportar altas temperaturas y presiones. Sin embargo, con la llegada de nuevos materiales, las válvulas cerámicas se han convertido en una alternativa preferida, con la promesa de un mayor rendimiento y durabilidad en entornos difíciles.

Las válvulas juegan un papel crucial en la gestión del flujo de vapor en un sistema de caldera. En las instalaciones de producción química, el control de vapor es esencial para la conservación de la energía y la seguridad operativa. Las válvulas ayudan a regular el flujo de vapor para satisfacer los requisitos del proceso, mantener niveles de presión estables y aislar las partes del sistema durante el mantenimiento. Sin válvulas confiables, los sistemas de vapor pueden sufrir ineficiencias, fugas e incluso fallas catastróbajo presión extrema.

Para llevar a cabo estas funciones, las válvulas deben presentar una alta eficiencia de sellado, durabilidad frente a altas temperaturas y resistencia a los productos químicos corrosivos presentes en los entornos industriales. Las válvulas cerámicas cumplen estos criterios mejor que las alternativas metálicas tradicionales, por lo que son adecuadas para aplicaciones químicas exigentes.

Si bien las válvulas metálicas se han utilizado históricamente en entornos industriales, tienen limitaciones inherentes, especialmente en el contexto de las plantas químicas. Estos son algunos desafíos clave que hacen que las válvulas metálicas sean menos adecuadas en los sistemas de calderde de productos químicos modernos:

Las plantas químicas utilizan sustancias agresivas que pueden corrorápidamente las superficies metálicas. El acero inoxidable, el acero al carbono y otros metales comunes son propensos a la corrosión cuando se exponen a químicos ácidos o básicos. Esta corrosión compromete la válvula#39;s integridad estructural, dando lugar a fugas que aumentan las necesidades de mantenimiento y plantean problemas de seguridad.

A altas temperaturas, las válvulas metálicas sufren expansión térmica. Cuando los materiales se expanden, su rendimiento de sellado puede degradarse, lo que lleva a potenciales fugas o dificultad para mantener un control preciso sobre el flujo de vapor. En aplicaciones de alto riesgo, como la producción química, esta expansión térmica puede resultar en ineficioperativas e incluso plantear riesgos si una válvula falla bajo presión extrema.

Los sistemas de vapor exponen las válvulas a un flujo de fluido continuo y de alta velocidad, causando abrasuperficial y desgaste. Este desgaste debilita la superficie de la válvula, lo que conduce a una reducción de la eficacia de sellado y, finalmente, requiere reemplazo. El resultado es un mayor tiempo de inactividad, mayores costos de mantenimiento y procesos químicos potencialmente interrumpidos.

Los avances en la ciencia de los materiales han hecho que las válvulas cerámicas sean más accesibles y viables para aplicaciones industriales. Los materiales cerámicos, incluyendo zirconia y alúmina, presentan una dureza y resistencia excepcionales, por lo que son ideales para entornos exigentes. Como resultado, las válvulas cerámicas están surgiendo como una solución preferida en las plantas químicas, ofreciendo beneficios únicos que abordan las limitaciones de las válvulas metálicas.

Las válvulas cerámicas se fabrican a partir de materiales muy duraderos, que proporcionan resistencia a la corrosión, temperaturas extremas y desgaste. Además, los materiales cerámicos no experimentan el mismo grado de expansión térmica que los metales, lo que garantiza un rendimiento constante en condiciones de temperatura fluctuante. Estas cualidades permiten que las válvulas cerámicas funcionen más tiempo con menos mantenimiento, lo que las hace rentables y fiables.

En una comparación directa, las válvulas cerámicas superan a las válvulas de metal en términos de durabilidad, rendimiento de sellado y eficiencia energética. Mientras que las válvulas cerámicas tienden a tener un mayor costo inicial, sus necesidades de mantenimiento reducidas y su vida útil extendida las hacen más económicas con el tiempo. La menor necesidad de sustitución frecuente de válvulas también reduce los residuos ambientales, en consonancia con los objetivos de sostenibilidad en la fabricación de productos químicos.

He aquí un vistazo en profundidad a las principales ventajas que ofrecen las válvulas cerámicas en los sistemas de calderpara plantas químicas:

Los materiales cerámicos naturalmente resisten la corrosión de los productos químicos, por lo que son adecuados para entornos con sustancias ácidas o básicas. Esta resistencia al ataque químico significa que las válvulas cerámicas mantienen su integridad estructural más tiempo que las válvulas metálicas, reduciendo el riesgo de fugas y mejorando la seguridad. Las plantas químicas que utilizan válvulas cerámicas experimentan menos paradas relacionadas con la válvula y menores costos de mantenimiento.

A diferencia de los metales, los materiales cerámicos exhiuna mínima expansión térmica, conservando su forma y rendimiento a través de un amplio rango de temperaturas. Esta estabilidad es crítica en aplicaciones con fluctuaciones de temperatura frecuentes, donde las válvulas metálicas pueden fall. La capacidad de las válvulas cerámicas para mantener sellos herméa altas temperaturas garantiza un mayor control sobre el flujo de vapor, reduciendo el estrés del sistema y mejorando la fiabilidad.

La cerámica es extremadamente dura, con algunas variedades casi tan duras como los diamantes. Esta dureza permite a las válvulas cerámicas soportar la exposición constante a fluidos de alta velocidad sin sufrir desgaste superficial. Como resultado, las válvulas cerámicas duran más, necesitan menos reemplazos y ofrecen un mejor rendimiento a largo plazo, por lo que son ideales para entornos de alto estrés como el procesamiento químico.

Las válvulas cerámicas minimizan las fugas de vapor, un problema común en los sistemas de calder, mejorando la eficiencia energética. Al reducir la pérdida de energía, las válvulas cerámicas contribuyen a reducir los costos operativos y disminuir el impacto ambiental de la producción química. Para las instalaciones que se esfuerzan por reducir su huella de carbono, las válvulas cerámicas representan una elección ecológica que se alinecon los principios de fabricación ecológicos.

Seleccionar la válvula cerámica correcta implica comprender los requisitos específicos de la aplicación. Estos son los factores esenciales a considerar:

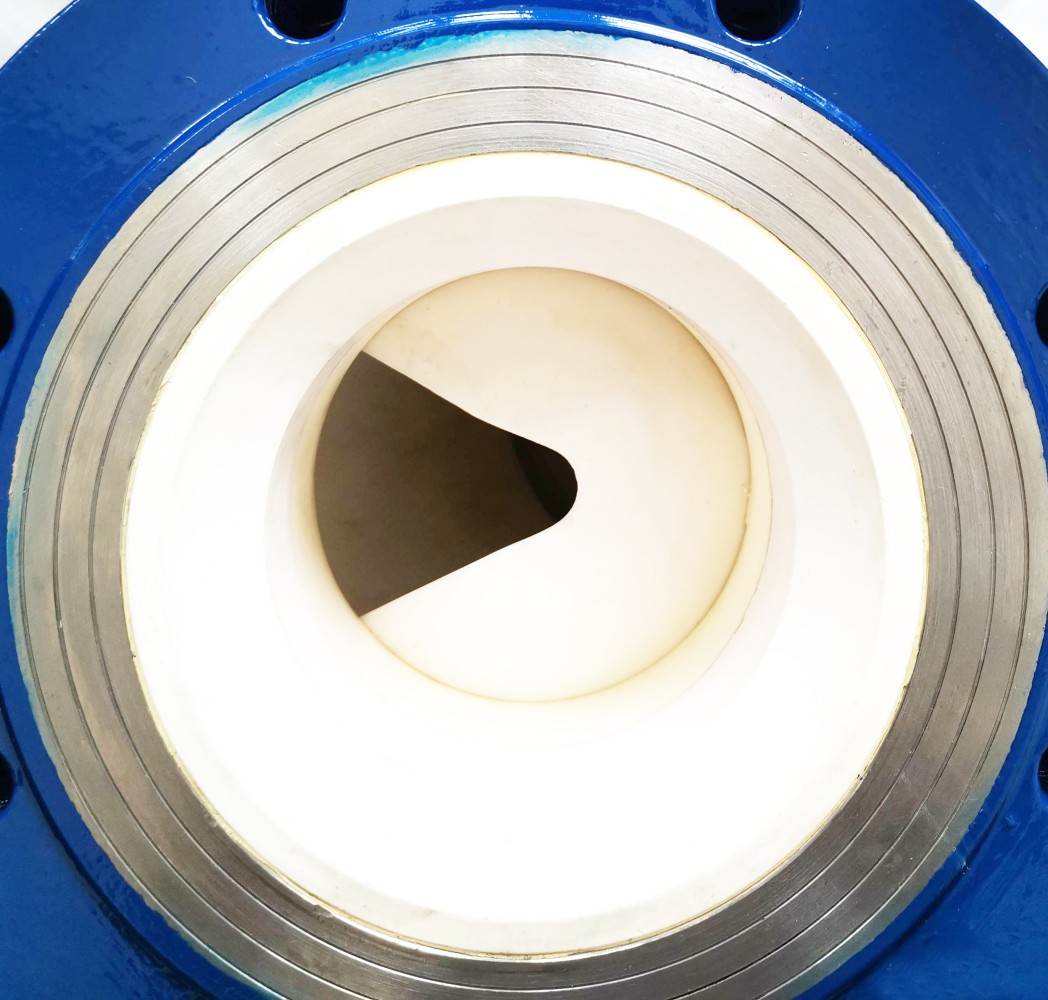

Válvulas de cerámica vienen en varios tipos, incluyendo bola, mariposa, y válvulas de puerta. Cada tipo tiene características únicas, por lo que es adecuado para diferentes aplicaciones. Por ejemplo, las válvulas de bola proporcionan un excelente sellado para sistemas de alta presión, mientras que las válvulas mariposa son mejores para tuberías más grandes donde la regulación del flujo es necesaria.

Los materiales cerámicos varían en composición, con opciones como zirconia y alúmina que ofrecen diferentes niveles de resistencia a la corrosión y la temperatura. Consulte con los fabricantes de válvulas para seleccionar la composición cerámica ideal en función de las necesidades específicas de su planta química. Una adecuada selección del material garantiza un rendimiento y una longevidad ópti.

El tamaño de la válvula y la presión nominal deben ajustarse a los requisitos del sistema. Las válvulas sobredimensionadas o de tamaño pequeño pueden crear problemas de control de flujo, reduciendo la eficiencia operativa. Un dimensionamiento preciso es vital para mantener un flujo de vapor suave y fiable en sistemas de calderde de alta demanda.

Si bien las válvulas cerámicas son robustas, una instalación adecuada es fundamental para evitar daños y garantizar el rendimiento. Estas son las mejores prácticas para la instalación:

Siempre siga las directrices del fabricante para la instalación, ya que un manejo inadecuado puede conducir a virutas o grietas en el material cerámico. Asegurar la alineación correcta y utilizar las herramientas recomendadas para asegurar las válvulas cerámicas son esenciales para evitar problemas relacionados con la instalación.

La cerámica es durable pero frágil, por lo que un manejo cuidadoso es una necesidad. Durante la instalación, evite la caída o el mal manejo de las válvulas cerámicas, ya que incluso daños menores pueden afectar el rendimiento. La formación adecuada para el personal de instalación puede ayudar a prevenir accidentes y garantizar que las válvulas de cerámica se instalcorrectamente.

El mantenimiento Regular es esencial para maximizar la longevidad y eficiencia de las válvulas cerámicas. Estas son las prácticas clave de mantenimiento:

Las inspecciones programadas permiten la detección temprana de desgaste o problemas potenciales. Compruebe regularmente si hay fugas, signos de desgaste y cualquier desviación en el rendimiento, especialmente en aplicaciones de alta presión. La intervención temprana puede prevenir que problemas menores se conviertan en problemas mayores que requieren cierros del sistema.

La incorporación de sensores para la monitorización del rendimiento en tiempo real puede mejorar significativamente el mantenimiento de las válvulas. Mediante el seguimiento de parámetros como presión, temperatura y caudal, los operadores pueden detectar irregularidades y abordarlas antes de que causen fallos en el sistema. Los datos en tiempo real permiten un mantenimiento proactivo, reduciendo el tiempo de inactividad no planificado.

Las válvulas cerámicas pueden necesitar eventualmente reemplazos de partes, tales como sellos o asientos. Seguir las directrices del fabricante para los intervalos de sustitución ayuda a mantener la eficiencia de la válvula y evita averías. El seguimiento de la vida útil operativa de cada válvula también admite reemplazos oport, minimizando el riesgo de fallo inesperado.

Los beneficios de sostenibilidad de las válvulas cerámicas van más allá del ahorro energético. Al reducir los requisitos de mantenimiento y durar más que las válvulas metálicas, las válvulas cerámicas reducen los residuos de materiales y disminuyen el impacto ambiental general de las operaciones industriales. Las instalaciones que adoptan válvulas de cerámica ven un ahorro de costes con el tiempo, lo que las convierte en una opción económicamente prudente, además de sus ventajas ecológicas.

Los estudios de casos del mundo real ponen de manifiesto la eficacia de las válvulas cerámicas en las plantas químicas. Por ejemplo, una planta petroquímica que reemplazó válvulas metálicas por cerámicas reportó una reducción del 30% en los costos de mantenimiento y una mejora significativa en el tiempo de funcionamiento del sistema. Estos casos de estudio ilustran cómo las válvulas cerámicas pueden transformar los sistemas de vapor de las calderde de productos químicos mejorando la eficiencia, la fiabilidad y la sostenibilidad.

Las válvulas cerámicas representan un avance crítico para los sistemas de calderde plantas químicas. Su durabilidad, resistencia a productos químicos agresivos y eficiencia energética los convierten en una valiosa inversión para las instalaciones que buscan un mejor rendimiento y cumplimiento ambiental. Al seleccionar, instalar y mantener cuidadosamente las válvulas cerámicas, las plantas químicas pueden alcanzar la excelencia operacional, estableciendo un nuevo estándar de seguridad, confiabilidad y sostenibilidad en la industria.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo