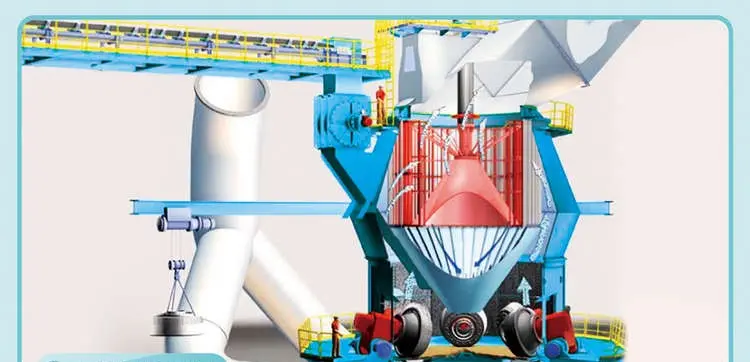

Los molinos verticales han transformado el panorama de la fabricación al ofrecer soluciones de rectiversátiles y altamente eficientes. Ampliamente utilizados en industrias como la producción de cemento, energía térmica, procesamiento de minerales y la producción de metales no ferro, los molinos verticales son conocidos por su eficiencia, diseño compacto y capacidad para manejar una variedad de materias primas. A diferencia de los molinos de bolas tradicionales, los molinos verticales ofrecen un flujo de proceso aerodinámico que ahorra espacio y mejora la eficiencia, simplifica la operación y reduce el impacto ambiental.

Los molinos verticales no sólo procesan las materias primas de forma más consistente, permitiendo una calcinuniforme, sino que también generan un tamaño de partícula uniforme, una característica crucial para lograr la calidad del producto en los procesos posteriores. Estos sistemas permiten a los fabricantes mantener altos estándares operativos y reducir la huella de las operaciones de rectificado. Sin embargo, la alta fricción, temperatura y presión dentro de estos molinos crean problemas de desgaste severo, lo que representa un reto significativo para mantener su rendimiento en el tiempo.

Como los molinos verticales manejan grandes volúmenes de materiales abrasivos, los componentes críticos inevitablemente se enfrentan al desgaste que puede conducir a costosos tiempos de inactividad y un mayor mantenimiento. Los principales puntos de desgaste en un sistema de molienda vertical incluyen:

Mangas de rodillos y protectores de ejesSon sometidos a una alta fricción al triturar las materias primas.

Anillos de guía de viento y cilindros de molino: la exposición constante al polvo abrasivo causa que estas partes se erosionen.

Conos separadores y varillas de soporte: esencial para la distribución granulométrica, sufren un desgaste continuo.

Conductos de alimentación y sellos de rodillos: la entrada constante de material y los requisitos de sellado exponen estas piezas a un desgaste persistente.

Protectores de tuberías de petróleo y tuberías de millto a cicl.Estos son cruciales para mantener la integridad del sistema y prevenir fugas.

Dada la centralidad de estos componentes para la eficiencia del sistema, es esencial implementar estrategias efectivas de protección contra el desgaste. Descuidar la protección contra el desgaste no solo reduce la productividad general del sistema, sino que también aumenta los costos de reparación y reemplazo, afectando el presupuesto operativo y limitando el tiempo de actividad del sistema.

La tecnología cerámica ha avanzado considerablemente, ofreciendo a las industrias materiales muy duraderos y resistentes para la protección contra el desgaste. Los materiales cerámicos son conocidos por su dureza, resistencia a la corrosión y tolerancia al calor, por lo que son ideales para aplicaciones de alto estrés en sistemas de molienda vertical. Varias estrategias basadas en cerámica pueden apuntar a puntos de desgaste específicos dentro de estos sistemas:

Los protectores de ejes de rodillos y los anillos de guía de viento son algunas de las áreas más afectadas en los molinos verticales, ya que soportan una intensa fricción de molienda y altas temperaturas. Mediante la incorporación deBloques cerámicos gruesos instalados con tecnología de riel de cola de MilanoEstos componentes logran una protección duradera que mitiga el desgaste durante períodos prolongados. Los bloques cerámicos de cola de Milano encajan de forma segura en su lugar, evitando que se muevan incluso en condiciones de desgaste intenso. Esta configuración garantiza que las piezas estén protegidas contra el esmerilde de alto impacto y reduce el tiempo de inactividad frecuente.

Las mangas de entrada y los conos separadores juegan un papel crucial en la entrada de material y en la distribución del tamaño. Para ampliar la vida útil de estos componentes, las industrias empleanDovetail ceramic blocks extern.yInternamente, las baldosas cerámicas adhesivas. Esta protección de doble capa ofrece resistencia a la abrasión constante, asegurando que los materiales mantengan su estructura y función. Además, la combinación de aplicaciones cerámicas externas e internas mejora el system's rendimiento global al minimizar la dispersión de partículas y las emisiones de polvo.

Las barras de soporte proporcionan estabilidad estructural dentro de las molinos verticales, sin embargo, pueden experimentar un desgaste acelerado debido a la carga constante. La cerámica integrada resistente al desgaste de estas varillas prolonga su vida útil y reduce los requisitos de mantenimiento.Using integratedRevestirevestidos de materias cerámicasPara las varillas de apoyo no sólo refuerza su resistencia contra el desgaste, sino que también facilita el mantenimiento.

Debido a su exposición a altas temperaturas y polvo abrasivo, la carcasa del separador y las tuberías ciclónicas se benefician significativamenteCerámica adhesiva de alta temperatura. Esta técnica de aplicación cerámica crea una capa protectora que soporta el calor intenso, permitiendo que estos componentes funcionen sin interrupciones frecuentes. Las cerámicas de alta temperatura son particularmente ventajoen las zonas de ciclón, donde el movimiento rápido del material podría acelerar el desgaste.

Las juntas de rodillos requieren protección contra las fuerzas abrasivas, ya que forman la barrera del sistema contra fugas y mantienen la presión. Mediante la incorporaciónBaldosas cerámicas de caucho con vulcanización en calienteLas juntas enrollables ganan mayor durabilidad, proporcionando un sistema de protección de doble capa que absorbe impactos y evita el deterioro del sello. Esta técnica es efectiva para asegurar una funcionalidad prolongada de los componentes de sellado, reduciendo el riesgo de fugas que pueden comprometer la eficiencia del sistema.

Las aletas guía fijas gestionan el flujo de aire dentro del molino, jugando un papel vital en la optimización de las condiciones de molienda. Estas paletas se enfrentan a fuerzas abrasivas persistentes, que pueden reducir su eficiencia con el tiempo. aCombinación de cerámica cola de Milano y aplicaciones adhesivasProtege las vetas, preservando su integridad estructural y asegurando una regulación coherente del flujo de aire.

Las tuberías de aceite son esenciales para la lubricación y la refrigeración del sistema. Las cerámicas de tipo s resistentes al desgaste protegen eficazmente las tuberías de aceite, protecontra el desgaste de las partículas abrasivas y el alto calor.Aplicación de cerámica resistente al desgaste tipo sProporciona una capa adicional de protección, reduciendo los riesgos de fugas y degradación de tuberías, manteniendo así una lubricy enfriamiento óptien el sistema de rectificado.

Las soluciones cerámicas proporcionan amplios beneficios en los sistemas de molienda vertical de materias primas, ofreciendo una mayor eficiencia operativa, una mayor protección del medio ambiente y un ahorro sustancial de costos. He aquí un análisis más profundo de estos beneficios:

Los materiales cerámicos, debido a su excepcional dureza, ofrecen una protección superior contra el desgaste. Los componentes blindados con cerámica experimentan una vida útil prolongada, reduciendo la frecuencia de reemplazos y las necesidades de mantenimiento. Esta longese traduce en un mayor tiempo de actividad y una operación de rectimás suave y fiable.

Una protección eficaz contra el desgaste usando cerámica minimilas fugas y otras emisiones, contribuyendo a un lugar de trabajo más limpio y seguro. Al reducir la producción de polvo y los niveles de ruido, las soluciones cerámicas también contribuyen a los objetivos ambientales, apoyando a las industrias en el cumplimiento de las normas reguladoras para la calidad del aire y la contaminación acústica.

Los materiales cerámicos ayudan a absorber el impacto y reducir la fricción, lo que lleva a menores niveles de ruido durante el funcionamiento. La reducción del ruido mejora las condiciones de trabajo y se alinecon las directrices normativas para la gestión del ruido en entornos industriales. Además, la resistencia a la abrasión de las cerámicas ayuda a reducir la producción de polvo, lo que hace que el entorno de trabajo sea más seguro y reduce la carga de los sistemas de filtración de polvo.

Las soluciones cerámicas se pueden personalizar para puntos de desgaste específicos dentro del sistema de molienda, permitiendo a las industrias implementarlasEstrategias específicas de protección. Esta adaptabilidad garantiza que los componentes de alto desgaste reciban la protección más robusta, optimila longedel sistema y mejora la eficiencia general.

El desarrollo de la tecnología cerámica ha avanzado significativamente, ofreciendo a las industrias soluciones aún más robuy versátiles. Los nuevos materiales, como la nanocerámica y la cerámica de alta densidad, ofrecen una mayor durabilidad y resistencia al desgaste. Además, los avances en técnicas de Unión comoAdhesivos de alta temperaturayDovetail ceramic block designs (en inglés)-proporcionar aplicaciones seguras incluso en los entornos más duros. Estas innovaciones aseguran que las soluciones cerámicas permanezcan durad, reduciendo la frecuencia de reemplazo y reduciendo los costos totales de propiedad.

Las nanocerámicas, por ejemplo, están revolucionando el campo con su estructura de partículas microscópicas, que proporciona una mayor dureza y resistencia al impacto. Al integrar estas cerámicas avanzadas, las industrias pueden lograr una protección contra el desgaste más duradera, reduciendo aún más las demandas de mantenimiento.

En una gran planta de fabricación de cemento, el desgaste frecuente en los componentes del sistema de molienda estaba causando un tiempo de inactividad regular y la escalada de los costos de mantenimiento. Mediante la instalaciónGruesos bloques cerámicos sobre las mangas de los rodillosyUso de cerámica de cola de Milano en la carcasa del separadorLa planta redujo significativamente las tasas de desgaste. Como resultado, la instalación logró una mejora de más del 30% en el tiempo de actividad, y la frecuencia de mantenimiento se redujo en casi un 40%, destacando ceramics' Eficacia en entornos de alto desgaste.

Una instalación de procesamiento de minerales enfrentó una abrasión severa en sus tuberías de cicly conos separadores debido al flujo constante de partículas. ImplementingCerámica adhesiva de alta temperaturaEn estas áreas permitió a la planta mejorar la resistencia al desgaste, logrando un funcionamiento ininterrumpido por períodos prolongados. Esta mejora en la fiabilidad de los equipos y la reducción de los costes de sustitución por desgaste se traduen en un ahorro considerable y una mayor eficiencia.

Las soluciones cerámicas pueden tener un costo inicial más alto en comparación con los métodos estándar de protección contra el desgaste; Sin embargo, ofrecen un alto retorno de la inversión (ROI) en el tiempo. El ahorro de costes a largo plazo resulta de una reducción de los gastos de mantenimiento, una mayor vida útil de los componentes y un mejor tiempo de funcionamiento del sistema. En muchas industrias, la adopción de la protección contra el desgaste basada en cerámica produce un ahorro de hasta un 50% en los costos de mantenimiento y el retorno de la inversión se puede lograr en los primeros dos años de operación.

Varios factores influyen en estos ahorros, incluyendo la frecuencia de los intervalos de mantenimiento, el costo de las piezas de repuesto, y las pérdidas potenciales debido al tiempo de inactividad. Con las soluciones de cerámica, las plantas experimentan menos paradas no planificadas, lo que permite una producción consistente y minimide las pérdidas financieras por retrasos operativos.

Sanxin New Materials Co., Ltd. se ha establecido como líder en cerámica resistente al desgaste, produciendo productos cerámicos avanzados adaptados para aplicaciones industriales. Con un compromiso con la innovación, Sanxin ofrece una amplia gama de soluciones, incluyendoBolas de molienda de cerámica, nanopartículas, nanopolvos y cerámica resistente al desgaste personalizadaDiseñado para satisfacer los desafíos únicos de los entornos de alto desgaste.

Los productos de Sanxin son rigurosamente probados para asegurar su durabilidad, resistencia al calor y un rendimiento excepcional en aplicaciones exigentes. Para obtener más información sobre la gama de productos de Sanxin o para discutir una solución personalizada, comuníquese a través de WhatsApp al +86 19070858212 o por correo electrónico asales@beadszirconia.com (en inglés).

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo