abstracto

El pigmento verde cromo, conocido por su excelente resistencia a la intemperie y la reflexión de la luz visible, encuentra un amplio uso en recubride de camuflaje. Lograr el tamaño de partícula deseado de este pigmento es crucial para sus propiedades espectrales. Este estudio explora el método de molido húmedo para preparar micro y nano polvos de pigmento verde de cromo de manera eficiente. Aplica la teoría de molienda para determinar los parámetros óptidel proceso y utiliza el diseño experimental ortogonal para evaluar varios factores#39; Impacto sobre el tamaño de partícula. La investigación identifica la velocidad de rotación como el factor más influyente, seguido por el tiempo de rectificado, la velocidad de llenado del medio de rectiy el tamaño del medio de recti. Las condiciones optimizadas, logra través de ajustes basados en estos factores, producen un pigmento verde cromo con un D90 de 336 nm y una distribución estrecha. Este proceso controlable permite la producción de pigmentos con mejor cobertura y adhesión para aplicaciones como recubride de camuflaje.

1. introducción

El pigmento verde cromo es conocido por su excelente resistencia a la intemperie y propiedades de reflexión de la luz visible, lo que lo convierte en un componente valioso en diversas aplicaciones, particularmente en revestide camuflaje. Cuando se reduce a tamaños micro y nano, este pigmento presenta una cobertura superior, satury adhesión en recubrimientos. Lograr el tamaño de partícula deseado de pigmento es esencial, ya que influye significativamente en las propiedades espectrales, por lo que es particularmente útil para la creación de camuflavisible e infrarrocompatible. Mientras que el molido húmedo es un método ampliamente utilizado en la industria química fina, hay una investigación limitada en la producción de micro y nanopigmentos de tamaño. Este estudio profundien la preparación de pigmentos de cromo verde a estas escalas, analizando el impacto de varios parámetros del proceso y explorando métodos eficientes para su producción.

2. Experimental

2.1 materias primas y equipos

Materias primas:Pigmento verde cromo (ROCKWOOD, Estados Unidos), cuentas de óxido de zirconio (PZC-80).

Equipamiento:Molino de arena Horizontal, analizde tamaño de partículas láser (Malvern Instruments, MS3000), limpiultras(KQ2230B, Kunshan ultrasonic Instruments Co., Ltd.), agitmagnético (DF-101S, Gongyi Kori Instrument Co., Ltd.), balanza de precisión electrónica (AR2130/C, Shanghai Ohaus Corporation), difractómetro de rayos x (D8Advance, Bruker Instruments, Alemania), microscopio electrónico de barri(SEM, Hitachi S4800, Hitachi Limited, Japón).

2.2 método Experimental

2.2.1 procedimiento Experimental

La preparación implicla creación de una suspensión mediante la mezcla del disolvente y dispersante, seguido de la adición de pigmento. La suspensión fue luego sometida a molienda en el molino de arena para lograr diferentes tamaños de partículas del pigmento.

2.2.2 método de preparación

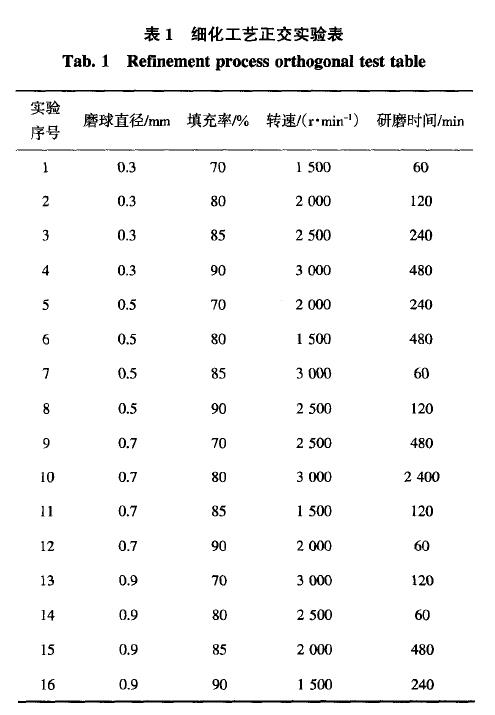

El Micro y nano polvo verde de cromo fue preparado usando un molino de arena, con parámetros de proceso óptideterminados a través de diseño experimental ortogonal. La intensidad de la tensión, definida por factores como el diámetro de la bola de molienda, la densidad y la velocidad de rotación, y el número de ciclos de tensión fueron determinantes clave de la eficiencia de molienda. Se llevó A cabo un experimento de cuatro factores y cuatro niveles (L16), considerando factores como el diámetro de la bola de molienda, la velocidad de rotación, la velocidad de llenado del medio de molienda y el tiempo de molienda. Los pesos de influencia fueron asignados a estos factores usando el método del valor k, permitiendo ajustes controlados de parámetros para alcanzar tamaños de partícula deseados.

2.2.3 métodos de caracterización

Análisis de composición:Realizado usando difracción de rayos x (XRD) con un instrumento D8Advance de Bruker, Alemania.

Caracterización morfológica:Se utilizó microscopio electrónico de barri(SEM, Hitachi S4800, Hitachi Limited, Japón) para observar la microestructura y el tamaño de partícula del pigmento.

Análisis de tamaño de partícula:Se lleva a cabo utilizando un analizláser de granulometría (Malvern MS3000) en condiciones de medición específicas.

2.3 diseño Experimental

2.3.1 determinación de rangos de parámetros para cada Factor de influencia

El estudio consideró perlas de zirconio como el medio de molienda, probbolas de molienda diámetros de 0,3 mm, 0,5 mm, 0,7 mm, y 0,9 mm. Las tasas de llenado de los medios de molienda oscientre el 70% y el 90%, y las velocidades de rotación se establecieron en 2000 RPM, 2500 RPM, 2800 RPM y 3000 RPM.

2.3.2 preparación controlable del tamaño de partícula del pigmento

Se empleun diseño experimental ortogonal para crear una matriz 4x4 con 16 experimentos (L16). Los pesos de influencia determinados a través del método del k-valor permitieron ajustes de parámetros para controlar el tamaño de partícula del pigmento.

3. Resultados y discusión

3.1 propiedades iniciales del pigmento verde cromo

3.1.1 composición del verde cromo

El análisis de composición a través de difracción de rayos x (XRD) identificó el pigmento#39;s, revelando ángulos de difracción e índices planos de cristal de 41.48° (113) y 50.25° (024) (figura 1).

3.1.2 morfoinicial y tamaño de partícula del pigmento verde cromo

La imagen de SEM inicial mostraba varias partículas de pigmento de forma irregular (figura 2) la distribución inicial del tamaño de partícula indicaba D90 a 43,19 μm, D50 a 22 μm, y D10 a 2 μm (figura 3).

3.2 influencia de diversos factores en el tamaño de partícula del pigmento

Un diseño experimental ortogonal con 16 experimentos (L16) evaluó el impacto de los factores en el tamaño de partícula del pigmento, clasificándolos por pesos de influencia de la siguiente manera: velocidad de rotación > Tiempo de recti> Tasa de llenado de los medios de recti> Tamaño del medio de molienda.

3.2.1 influencia de la velocidad de rotación en el tamaño de partícula del pigmento

La velocidad de rotación surgió como un factor significativo que afecta el tamaño de partícula del pigmento. Un aumento en la velocidad de rotación de 2000 RPM a 3000 RPM resultó en partículas de pigmento más pequeñas. La velocidad más alta generó una fuerza de molienda más fuerte en condiciones constantes, reduciendo el tamaño de partícula.

3.2.2 influencia del tiempo de molienda en el tamaño de partícula del pigmento

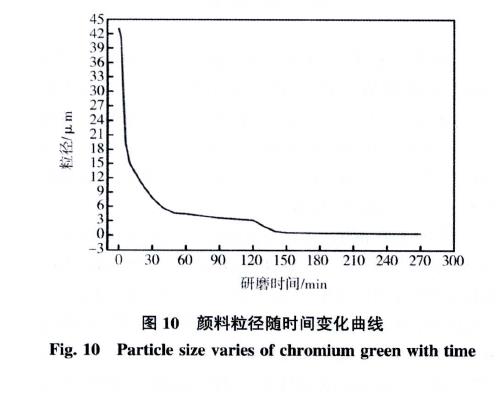

El tiempo de molienda ejerció un impacto sustancial en el tamaño de partícula. Extender el tiempo de molienda de 120 minutos a 240 minutos condujo a partículas de pigmento más pequeñas. Los tiempos de rectimás largos facilitaron más ciclos de estrés, resultando en partículas más finas.

3.2.3 influencia de la velocidad de llenado del medio de molienda en el tamaño de partícula del pigmento

La velocidad de llenado de los medios de rectituvo una influencia moderada en el tamaño de partícula. A medida que la tasa de llenado aumentó de 70% a 90%, el tamaño de las partículas de pigmento disminuyó ligeramente. Este efecto se atribuyó al aumento de la frecuencia de coliy al aumento de la eficiencia de molienda a velocidades de llenado más altas.

3.2.4 influencia del tamaño del medio de molienda en el tamaño de partícula del pigmento

Entre los factores estudiados, el tamaño del medio de molienda tuvo el menor impacto sobre el tamaño de partícula del pigmento. A medida que el tamaño del medio de molienda aumentó de 0,3 mm a 0,9 mm, se observó un ligero aumento en el tamaño de partícula de pigmento. Esto indica que el tamaño de los medios de rectitiene una influencia mínima en comparación con otros factores.

3.3 optimización de parámetros de proceso

Los parámetros óptidel proceso se determinaron con base en los pesos de influencia obtenidos a través del diseño experimental ortogonal. Las condiciones optimiincluyen una velocidad de rotación de 3000 RPM, tiempo de rectificado de 240 minutos, velocidad de llenado de los medios de rectide 85%, y el tamaño de los medios de rectide 0,7 mm.

3.4 caracterización del pigmento verde cromo optimi.

La imagen de SEM del pigmento optimimostró una reducción sustancial en el tamaño de partícula en comparación con el pigmento inicial (figura 4).

4. conclusión

Este estudio exploró el método de molienda húmeda para producir de manera eficiente micro y nano de cromo pigmento verde. Un diseño experimental ortogonal evaluó la influencia de varios factores en el tamaño de partícula del pigmento, con la velocidad de rotación, el tiempo de molienda, la velocidad de llenado del medio de molienda, y el tamaño del medio de molienda identificados como factores clave en orden descendente de influencia. Bajo condiciones optimizadas de una velocidad de rotación de 3000 RPM, tiempo de rectificado de 240 minutos, velocidad de llenado del medio de rectificado de 85% y tamaño del medio de rectificado de 0,7 mm, el estudio preparó con éxito el pigmento verde cromo con un D90 de 336 nm y una distribución estrecha.

Esta investigación proporciona un proceso controlable para producir pigmentos con tamaños de partícula específicos, mejorando la cobertura, satury adhesión en aplicaciones de recubrimientos. Es particularmente valioso para crear pigmentos de camuflaje visibles e infrcompatibles. El estudio destaca la importancia del tamaño de partícula de pigmento en el logro de las propiedades espectrales desey allana el camino para la investigación adicional en los procesos de correspondencia de color química fina y aplicaciones avanzadas de recubrimientos.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo