El pigmento azul cobales crucial en varias aplicaciones, y lograr la molienda ultrafina es un paso crítico en su producción. Este estudio investiga la molienda de bolas húmeda para el pigmento azul cobal, centrándose en los factores que influyen en la eficiencia de molienda: ayudas a la molición, relación entre material y medio, concentración de purín y tiempo de molienda. Los resultados muestran que bajo condiciones específicas, incluyendo el 1,0% de hexametaphospde de sodio, una proporción 3:1 de material a medio, concentración de purín de 25%, y 24 horas de molición, polvo azul de cobalultrafino con d50= 0,78 μm y distribución uniforme de partículas es alcanzable.

Introducciónla producción de polvo ultrafino a través de métodos físicos implica comminución mecánica, jugando un papel vital en muchas industrias. El pigmento azul cobal, conocido por sus excepcionales propiedades, es ampliamente utilizado en recubrimientos de alta temperatura, cerámica, esmalte, vidrio, plásticos y pigmentos artísticos. El objetivo principal de la trituración de pigmentos es aumentar el área superficial de las partículas de pigmento para mejorar sus propiedades de coloración. Este estudio se centra en la molienda de bolas húmeda para lograr un pigmento azul cobalultrafino e identifica condiciones óptimas de molienda.

Experimental

Se utilizaron materiales 2.1 y polvo azul de ReagentsCobalt, producido internamente a través de calcina alta temperatura. Las ayudas empleadas incluyen hexametaphosphate de sodio, Tween-60, polietilenglicol (peso molecular 20.000), y poliacrilamida.

El molino de bolas horizontal 2.2 instrumentos y equipamiento fue utilizado para el molido de bolas mojado, con perlas de zirconia (0.5-4.0 mm) como medio de molienda. El análisis de tamaño de partícula se realizó utilizando un analizde distribución de tamaño de partícula láser BT-9300H.

2.3 procedimiento Experimental en el tanque de molino de bolas se mezclarpolvo azul, agua desionizada, cuentas de zirconia y materiales de molienda en proporciones predeterminadas. Las muestras fueron recogidas después de duraciones de fresespecíficas para el análisis de tamaño de partícula.

Resultados y discusión

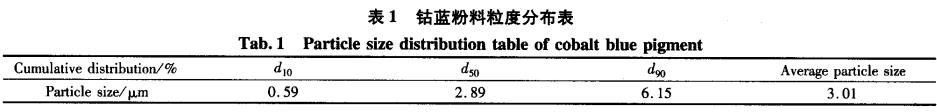

3.1 tipos de herramientas de rectila selección y la cantidad de herramientas de rectiinfluyen significativamente en la eficiencia de recti. Existen dos teorías principales sobre los mecanismos de ayuda a la molienda: (1) "adsory reducción de dureza" La teoría postula que las ayudas de moliadsorsobre las partículas, la reducción de la energía de la superficie, y la introducción de defectos en la red, la disminución de la resistencia de las partículas y la dureza, y la promoción de la propagación de grietas; (2) "regulación reológica del purín" La teoría sugiere que las ayudas de molimodifican las propiedades reológicas del purín y las propiedades eléctricas de la superficie, reduciendo la viscodel purín, promoviendo la dispersión de partículas, y mejorando la fluidez del purín. Se mantuvo una concentración de purín del 25%, con una dosis de ayuda A la molienda del 1,0% en relación con la masa de polvo azul cobal. En la figura 1 se resumen los resultados experimentales utilizando una relación material/medio de 3:1 y fresando durante 24 horas. La figura 1 demuestra que la eficacia de la ayuda a la molienda sigue este orden: Polietilenglicol < Tween-60 < Hexametaphosphate de sodio. El hexametapfosfato de sodio presenta un rendimiento superior debido a su estructura molecular. El hexametapfosfato de sodio se ionifácilmente en soluciones acuosas, con aniones resultantes llevando numerosas cargas negativas. Estas especies cargadas negativamente se adsorben en superficies azul cobal, aumentando su potencial negativo Zeta y aumentando la repulelectrostática. Además, la repulentre moléculas grandes aumenta las fuerzas repulentre las partículas azules de cobal, lo que lleva a una dispersión efectiva de partículas y una eficiencia óptima de molición.

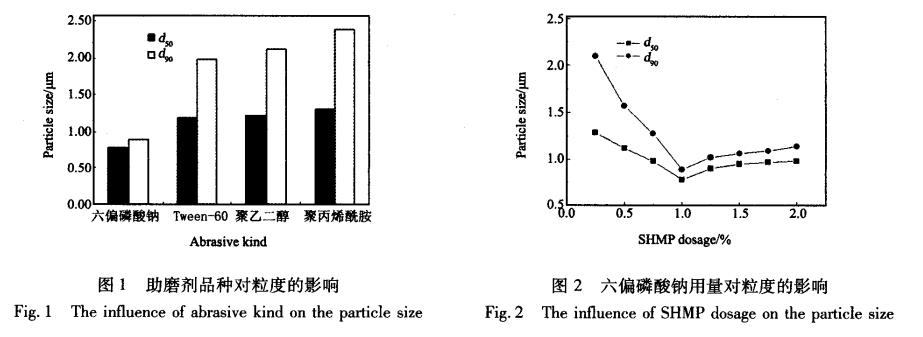

3.2 cantidades de ayudas para el rectila cantidad de ayudas para el rectiafecta significativamente a la eficiencia del recti. Una dosis inadecuada no logra una eficiencia óptima de molienda, mientras que una dosis excesiva aumenta los costos sin ofrecer resultados superiores. Con una relación material/medio 3:1 y una concentración de purín del 25%, se investigaron diferentes dosis de hexametapfosfato de sodio (0,50%, 0,75%, 1,00%, 1,25%, 1,50%, 1,75% y 2,00% en relación con la masa del polvo azul de cobal) después de 24 horas de molición, como se muestra en la figura 2. La figura 2 ilustra que la eficiencia óptima de molienda se logra cuando se añade hexametaphosphate de sodio 1,0%. Desvide de esta dosis resulta en tamaños finales de partículas más gruesas. Esto indica que el 1,0% de hexametapfosfato de sodio es la dosis óptima para una molienda eficiente.

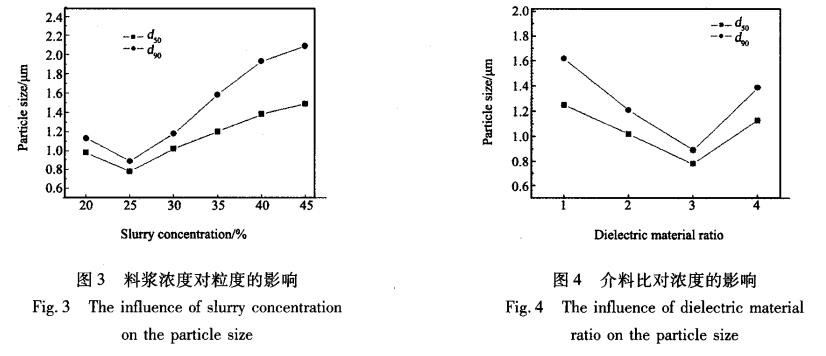

3.3 concentración de Slurry la concentración de Slurry afecta directamente a la reología del Slurry durante el rectificado ultrafino. Una alta concentración de slurry resulta en pobres propiedades reológicas, reducción de la eficiencia de molienda, y bajas fuerzas de corte, mientras que una baja concentración de slurry conduce a fuerzas de corte insuficientes y efectos desfavorables de moli. El mantenimiento de la concentración adecuada de purín es crucial. Usando el 1,0% de hexametaphosphate de sodio como la ayuda de molienda, una proporción 3:1 de material a medio, y concentraciones variables de purín (20%, 25%, 30%, 35%, 40% y 45%), las muestras fueron recogidas después de 24 horas de molienda para el análisis de tamaño de partícula. Los resultados experimentales se resumen en la figura 3. La figura 3 muestra que una concentración de purín del 25% produce el mejor tamaño de partícula. Una concentración de 25% influye significativamente en la eficiencia de molienda, lo que resulta en una viscode purín excesiva, fuerzas de corte disminu, baja eficiencia de molienda y reducción de la eficiencia de producción. Concentraciones por encima del 25% conducen a mezclas demasiado densas, agrupde partículas, dispersión pobre, disminución de la fluidez del purín, y dificulla moliultrafina.

3.4 relación material-medio la relación material-medio afecta directamente la eficiencia de molienda y el tamaño de partícula del producto durante el rectiultrafino. Manteniendo una concentración de purín de 25% y utilizando un 1,0% de hexametapfosfato de sodio como ayuda en la molienda, se investilas relaciones entre materiales y medios de 1:1, 2:1, 3:1 y 4:1 después de 24 horas de molienda, como se muestra en la figura 4. La figura 4 ilustra que una relación material/medio de 1:1 produce tamaños de partícula relativamente más grandes debido a la reducción de la frecuencia de coliy la intensidad entre el medio de molienda y el material. Las relaciones entre materiales y medios más bajas resultan en una menor eficiencia de molienda. A medida que la relación material/medio aumenta, la frecuencia de colientre el medio de molienda y el material aumenta, proporcionando una mayor energía de impacto a las partículas y, en consecuencia, tamaños de partícula más pequeños. Sin embargo, cuando la relación entre materiales y medios excede 3:1, el tamaño de partícula aumenta de nuevo debido al exceso de medios de molienda que restringe la libertad de movimiento y disminuye la eficiencia de impacto.

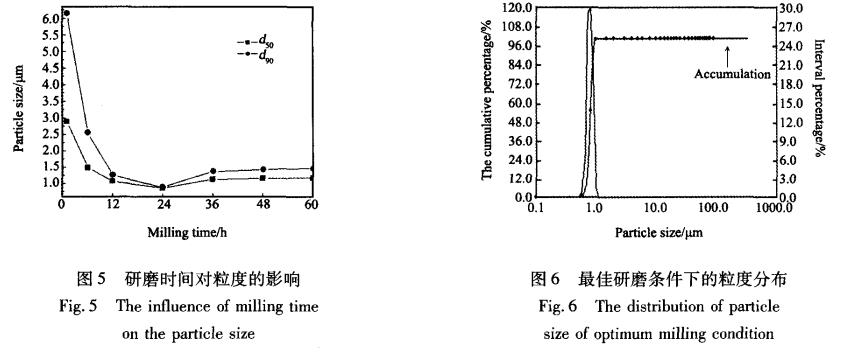

3.5 impacto del tiempo de fresextender el tiempo de fresconduce a tamaños de partículas más pequeños, aumento de la superficie específica, la energía de la superficie, y las tendencias de agregde partículas en el procesamiento de polvo ultrafino. Después de un cierto tiempo de fresado, las partículas ultrafinas alcanzan un equilibrio dinámico entre la comminución y la agreg, y la reducción del tamaño de las partículas se ralentiza. En algunos casos, el tamaño de la partícula puede incluso parecer coarsen debido a la "inversa de molienda", Causando aglomeración de partículas. El polvo azul cobalalcanzó su tamaño mínimo de partícula después de 24 horas de molienda ultrafina, como se muestra en la figura 5. La figura 5 muestra la distribución del tamaño de las partículas después de diferentes duraciones de molición con un 1,0% de hexametapfosfato de sodio, una proporción 3:1 de material a medio, una concentración de purín de 25% y muestras recogidas a las 6, 12, 24, 36, 48 y 60 horas. La figura 5 demuestra que la finura de las partículas de polvo azul cobaldisminuye con el aumento del tiempo de fresde 6 a 24 horas. Sin embargo, después de 24 horas de molienda, el tamaño de partícula del polvo permanece en gran medida sin cambios, o incluso puede coarsen debido a "revertir molienda" Y aglomeración de partículas. Esto indica que el polvo azul cobalalcanzó su tamaño de partícula mínimo después de 24 horas de molienda ultrafina. La figura 6 ilustra la distribución de tamaño de partícula del pigmento azul cobaldespués de 24 horas de molición en condiciones óptimas, con un 1,0% de hexametaphosphate de sodio, una concentración de purín de 25%, y una relación material-medio de 3:1. Revela que bajo estas condiciones ideales, se puede obtener un pigmento azul cobalultrafino con d50=0.78μm y d90=0.89μm y una distribución de tamaño de partícula uniforme.

conclusión

(1) los distintos tipos de esmeriladoras presentan diferentes niveles de eficacia. Entre las ayudas de molición utilizadas en este estudio, el hexametaphosphate de sodio demostró una eficiencia de molición superior, con una dosis óptima de 1,0% en relación con la masa de polvo de azul cobal. (2) la concentración de purín y la relación material a medio impacsignificativamente en la moliultrafina. En este estudio, usando una concentración de purín de 25%, una relación material a medio de 3:1, y añadiendo un 1,0% de hexametapfosfato de sodio, la molidurante 24 horas resultó en un pigmento azul cobalultrafino con tamaños de partícula de d50=0.78μm y d90=0.89μm y una distribución de tamaño de partícula uniforme.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo