Introducciónel dióxido de titani(TiO2) juega un papel crucial en varias industrias, y su dispersión es una etapa crítica en el proceso de producción. La dispersión eficiente de las partículas de TiO2 es esencial para lograr las propiedades de recubrimiento deseables, tales como la mejora del rendimiento del pigmento y la resistencia a la intemperie. Este estudio se centra en la optimización de la dispersión de TiO2 utilizando una combinación de técnicas de dispersión física y química, específicamente el "dispersion-milling" Enfoque. Se investigaron factores como el tipo de dispersante, la dosis de dispersante, el tamaño medio de partícula de molienda de arena y el tiempo de molienda para mejorar la estabilidad de dispersión de TiO2.

Procedimiento Experimental se probaron varios dispersantes, incluyendo silicato de sodio, hexametaphospde de sodio, isopropanolamina, dispersante carboxilato y disperdisperpoliacrilato. Para cada ensayo, se mezclaron 100 mL de agua destilcon un dispersante específico a 0,02 g y se agitaron hasta homogenei. Luego se agreg10 g de polvo de TiO2, seguido de 30 minutos de agitación. Se midió el potencial Zeta del lodo de TiO2 resultante.

Resultados y discusión

1. La elección del dispersante impacsignificativamente en la dispersión de TiO2. El silicato de sodio, hexametapfosfato de sodio e isopropanolamina condujeron a valores de potencial Zeta más grandes, lo que indica una mejor dispersión. Estos dispersantes inorgánicos aumentaron la doble capa eléctrica en las superficies de las partículas de TiO2, aumentando su potencial Zeta. Además, mejoraron la humectación de las partículas de TiO2 por el medio líquido, reduciendo la agregde partículas.

2. Influencia de la dosis de dispersala dosis de dispersafue crucial para lograr una dispersión óptima. El aumento de la dosis de dispersante hasta un 0.25% redujo el slurry's viscodebido a la mayor repulelectrostática entre partículas. Sin embargo, la concentración excesiva de dispersante en la solución condujo a una mayor agregde partículas y el aumento de la visco. La dosis ideal de dispersante fue de 0.2%.

3. Influencia del tamaño de partícula del medio de molienda de arena la elección del medio de molienda de arena y su tamaño de partícula afectó en gran medida la dispersión de TiO2. Perlas de Zirconia con un tamaño de partícula de 0,4 μm arrojlos mejores resultados, con un tamaño de partícula promedio de 265 nm logrado después de 30 minutos de molienda. Otros tamaños de partículas del medio de molienda resultaron en resultados de dispersión menos deseables, con tamaños de partículas superiores a 300 nm.

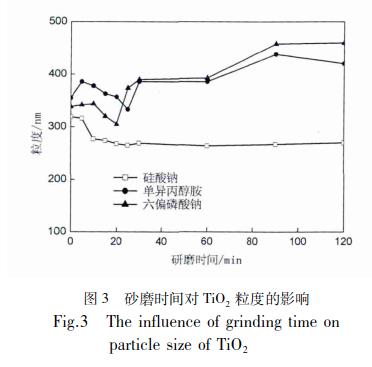

4. Influencia del tiempo de molienda de la arenla duración de la molide de arena también jugó un papel significativo en la dispersión de TiO2. Cuando se usa isopropanolamina y hexametaphosphate de sodio como dispersantes, el tamaño de partícula de TiO2 inicialmente disminuyó con tiempos de molienda más largos, pero finalmente exhibiun "fresado inverso" Fenómeno. En contraste, el silicato de sodio como disper Ya que permitió a las partículas de TiO2 alcanzar la dispersión completa sin re-agreg. El tiempo óptimo de molienda con silicato de sodio como dispersante fue de 25 minutos, resultando en un tamaño de partícula promedio de 265 nm.

5. Análisis de la morfode las partículas de TiO2 análisis de la morfode las partículas de TiO2 análisis de la microscopía electrónica de stransmission el análisis reveló los cambios morfológicos en las partículas de TiO2 antes y después de la dispersión de fresado. Antes de la dispersión, las partículas de TiO2 eran aglomeradas. Después del fresado por dispersión, las partículas de TiO2 alcanzaron una dispersión uniforme, con tamaños de partícula reducidos a aproximadamente 260 nm. La distribución de partículas se hizo más estrecha, y las irregularidades fueron corregidas. Las partículas de TiO2 exhiuna forma más esférica y estaban en un estado monodisper.

Conclusionen conclusión, la optimización de la dispersión de las partículas de TiO2 es crucial para mejorar su rendimiento en diversas aplicaciones. El silicato de sodio, el hexametapfosfato de sodio y la isopropanolamina demostraron ser dispersantes eficaces, con el silicato de sodio demostrando los mejores resultados. Granos de Zirconia con un tamaño de partícula de 0,4 ± m y un tiempo de molide de 25 minutos fueron identificados como parámetros óptipara lograr una dispersión uniforme y estable de TiO2. Estos hallazgos tienen implicaciones importantes para la producción de TiO2 y partículas de polvo similares como SiO2, caolina y CaCO3. Al mejorar las técnicas de dispersión, los fabricantes pueden mejorar la calidad de sus productos y su rendimiento en diversas aplicaciones.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo