En la búsqueda de la obtención de polvos de materias primas finamente dispersos, adecuados para la sinteride soportes de membranas cerámicas, este experimento utilizó polvo de óxido de aluminio de 500M como material de partida. El objetivo era explorar las condiciones óptimas de fresado por vía húmeda. El fresado por vía húmeda se llevó a cabo bajo diferentes tiempos de fresy diferentes relaciones de bola a material para comparar los efectos del fresado. El tamaño de partícula y la distribución del polvo después de la molienda se midieron, teniendo en cuenta los factores de costo, para sacar conclusiones. Los resultados del experimento indican que una relación bola/material de 9:1 a 11:1 y un tiempo de fresado de 9 a 10 horas proporcionan las condiciones óptimas de fresado. experimentoos posteriores confirmaron que en estas condiciones óptimas, el polvo obtenido tenía una distribución de tamaño de partícula más uniforme y podría ser utilizado directamente para sinteride alta temperatura, de alta resistencia de los soportes de membrana de cerámica.

Con el rápido desarrollo de la tecnología de separación de membranas, las membranas cerámicas han encontrado amplias aplicaciones en industrias como la alimentación, ingeniería química, productos farmacéuticos y biotecnología. Sin embargo, hay una falta de investigación sobre la tecnología de preparación húmeda del polvo de óxido de aluminio, que es una materia prima común para las membranas cerámicas. Parámetros como el tamaño de partícula, la distribución de tamaño de partícula, y la esfericidad del polvo pueden afectar directamente a la estructura y el rendimiento del sinterifinal de soporte de membrana de cerámica. La reducción del coste de producción de los soportes de membranas cerámicas también ha sido un foco clave de la investigación de las membranas cerámicas en los últimos años. Por lo tanto, la preparación de polvos que cumplan con los requisitos de forma y rendimiento para la sinteride soporte de membrana cerámica, la optimización de sus condiciones de preparación, y la reducción de costos son de suma importancia.

En hoy y#39;s la producción de membrana cerámica, − -Al2O3 es una de las materias primas importantes para la preparación de soportes de membrana cerámica. − -Al2O3 es estable en varios cristales de óxido de aluminio, tiene una gran energía de red, alto punto de fusión y alta dureza. Sin embargo, la molienda de polvo comercial de − -Al2O3 en tamaños de partícula adecuados es un proceso difícil. Por lo general, el tiempo de freses es generalmente de más de 12 horas, y este proceso consume una cantidad significativa de energía, que representa aproximadamente el 50% del costo de producción de los soportes de membrana de cerámica. Por lo tanto, es necesario optimizar las condiciones de fresado, mejorar la eficiencia de la producción, reducir el consumo de energía, reducir el costo global de producción de membranas cerámicas, y mejorar aún más la viabilidad industrial de las membranas cerámicas. Mientras que el fresado en seco resulta en una mejor esfericidad de partículas en comparación con el freshúmedo, el freshúmedo es más eficiente. Por lo tanto, este experimento emplela tecnología de fresado húmedo utilizando ácido poliacrílico (PAA) como medio de dispersión para optimizar los parámetros que afectan significativamente la eficiencia de fresado, tales como el tiempo de fresado y la relación entre bola y material.

Experiment

2.1 materiales experimentales

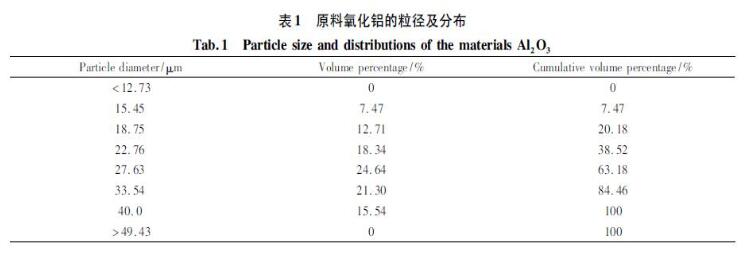

El polvo de óxido de aluminio fue comprado a una compañía en la ciudad de Zibo, provincia de Shandong, con un tamaño de partícula de 500M. La distribución del tamaño de partícula se muestra en la tabla 1.

2.2 equipo Experimental clave

Molino de bolas Vertical, modelo LM-70, con una potencia total de 5,5 kW, fabricado por Wuxi Xinbiao Powder Machinery Manufacturing Co., Ltd.

Laser particle size Analyzer, model Winner2000S, con una precisión de prueba de 0.1-300 μm, producido por Jinan Weinan particle Instrument Co., Ltd.

Compresde aire, bomba de doble diafragma, horno, báscula electrónica y otros equipos.

2.3 procedimiento Experimental

Usando la tecnología de fresado húmedo, el polvo de materia prima de 500M de óxido de aluminio fue molido bajo diferentes relaciones bola a material (3:1, 5:1, 7:1, 9:1, y 13:1) para obtener partículas objetivo (partículas menores de 10 μm) con un porcentaje de peso (% en peso) mayor al 90%. Para minimizar la contaminación durante el fresado, se utilizaron perlas de 6mm de zircomo medio para fresar. El tiempo total de fresfue de 15 horas. En tiempos de fresde de 2.5 horas, 5 horas, 7.5 horas, 8.5 horas, 10 horas, y 15 horas, 500mL de la suspensión de óxido de aluminio molido fue tomada para secar en un horno. El tamaño de partícula y la distribución se determinaron mediante un analizador de tamaño de partícula láser.

Resultados y análisis

3.1 resultados experimentales

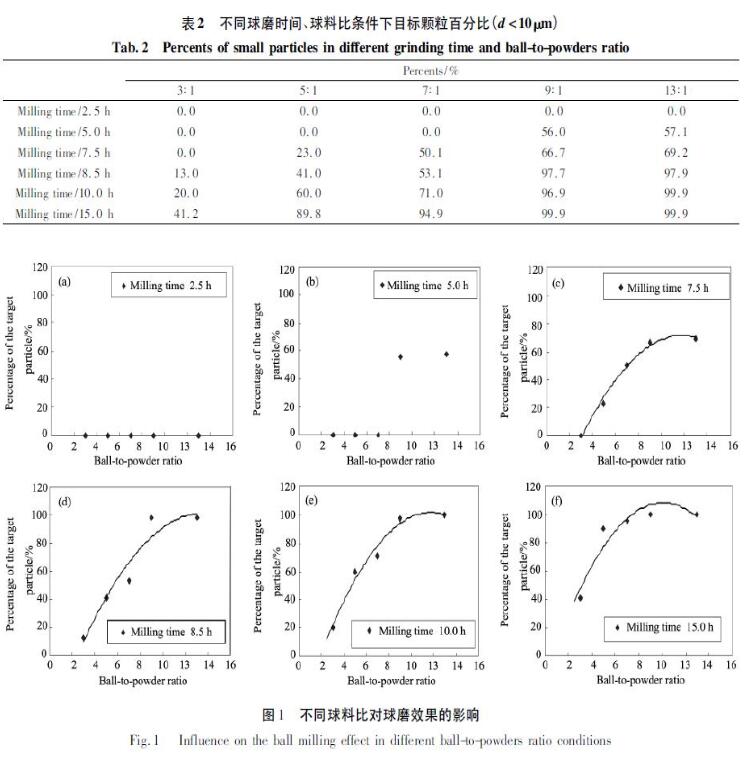

En la tabla 2 se muestran los resultados experimentales en diferentes tiempos de fresado y relaciones bola/material.

3.2 análisis comparativo

(1) impacto de la relación bola/material sobre los efectos de fresado

El gráfico 1 ilustra la terminación de las partículas objetivo como un porcentaje con la relación bola/material en el eje x, comparando los efectos después del mismo tiempo de fresado. El gráfico 1a muestra que, independientemente de la relación bola/material, después de 2,5 horas de molienda, las partículas de materia prima permanecieron en el rango de 10-40 μm, lo que dificulta alcanzar el tamaño de partícula objetivo. El gráfico 1b muestra que después de 5 horas de fresado, aquellos con relaciones bola/material más altas podían alcanzar más del 50% de las partículas objetivo, mientras que aquellos con relaciones más bajas no alcanzaban las partículas objetivo. Esto sugiere que en las etapas iniciales de fresado, especialmente dentro de las primeras 5 horas, la relación entre la bola y la materia es el principal factor de influencia, con relaciones más altas que resultan en una mayor eficiencia de fresado. El gráfico 1c muestra que después de 7,5 horas de fresado, el porcentaje de terminación de las partículas objetivo inicialmente aumenta continuamente con mayores relaciones bola a material y se estabilicuando la relación es mayor que 10:1. Esto indica que después de alcanzar un cierto valor, la relación bola/material ya no es el factor principal, y la rotura y el aumento de la cantidad de partículas de materia prima se han convertido en los principales factores para mejorar la eficiencia de coli. Los gráficos 1d, e y f indican que aquellos con relaciones más altas de bola a material lograron el proceso de fresado (porcentaje de terminación de partículas objetivo superior al 90%) antes de las 15 horas, y un "fresado inverso" El fenómeno puede ocurrir en las etapas posteriores, es decir, aglomeración. Por lo tanto, cuando la relación bola/material es alta, el porcentaje de partículas objetivo puede disminuir.

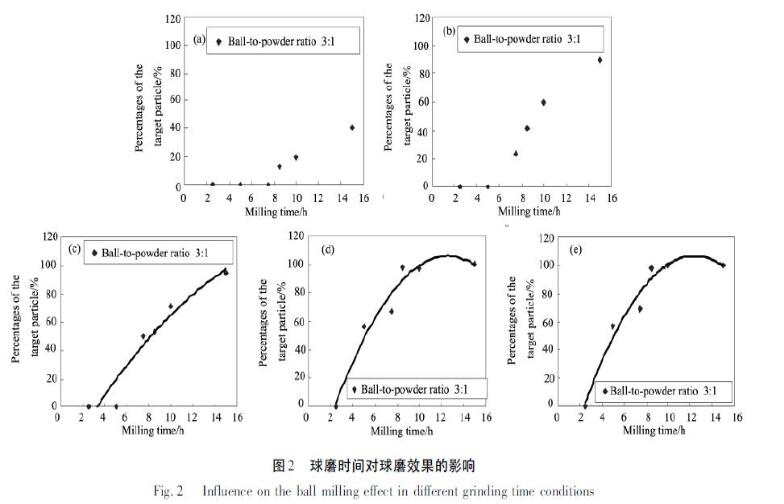

(2) variación de los efectos de fresado con el tiempo de fresado

Con el porcentaje de partícula objetivo en el eje y y el tiempo de fresado en el eje x, el gráfico 2 compara la variación en los efectos de fresen bajo las mismas condiciones de relación bola/material. En general, a medida que aumenta la relación bola/material, aumenta la probabilidad de contacto entre el material y el medio de fres, lo que lleva a un aumento simultáen la eficiencia de fresado. Sin embargo, la tendencia resultante en los efectos de fresado tiene una variación clara. Los gráficos 2a y 2b muestran que con una relación bola/material de 15:1, el porcentaje de partículas objetivo alcanza el 90% después de 15 horas de fresado y muestra una tendencia ascendente acelerada. Esto indica que bajo estas condiciones, el fresado durante 15 horas está todavía en la etapa inicial de la rotura del material (entre 10-40 μm) y la generación parcial de partículas objetivo, y se necesita más tiempo para completar el fresado objetivo, lo que resulta en un alto consumo de energía. Cuando la relación bola a material alcanza 7:1 o más, la tendencia al alza en el porcentaje de partículas objetivo ya no se acelera y permanece casi lineal, con la velocidad de aumento disminuyendo cuando la relación es 9:1. A las 13:1, el objetivo de Fresse alcanza después de aproximadamente 8 horas, reduciendo significativamente el tiempo de fresy el consumo de energía. It's importante señalar que ninguno de los porcentajes de partículas objetivo medidos alcanzó el 100%, lo que indica que incluso con partículas de tamaño micrométrico, la aglomeración todavía está presente.

Sobre la base del objetivo de fresado, que es un tamaño de partícula de menos de 10 μm con un porcentaje superior al 90%, podemos calcular el tiempo de fresrequerido sobre la base de las líneas de tendencia de los tres grupos de datos de fresado con relación bola a material de 7:1, 9:1, y 13:1. Los tiempos de frescalculados son 13,7 horas, 8,7 horas y 8,5 horas, respectivamente. Esto sugiere que cuando la relación bola/material excede 9:1, el tiempo de fresado requerido no cambia significativamente, y la relación bola/material ya no es un factor de control. Basado en convenciones de ingeniería, la relación óptima entre la bola y el material es entre 9:1 y 11:1. Combinando los resultados de los gráficos 1 y 2, el tiempo de fresideal es de 9 a 10 horas.

3.3 sinteriexperimento y análisis

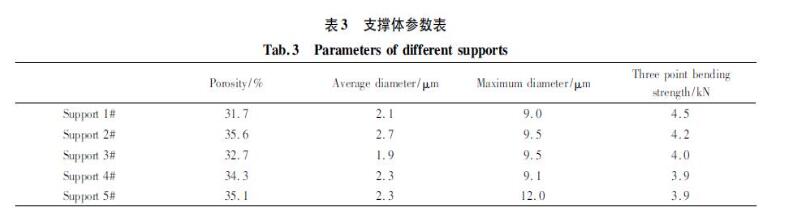

La esfericidad del polvo afecta directamente a la sinteride los soportes de membranas cerámicas. El polvo bien redondede Al2O3 puede formar una estructura de soporte en forma de apilamiento esférico, lo que resulta en una porosidad ligeramente más baja y un área de superficie de contacto más pequeña entre las partículas esféri, lo que mejora la resistencia general del soporte. Utilizando el polvo obtenido de la molienda húmeda con una relación bola/material de 9:1 y un tiempo de molición de 10 horas, se han preparado soportes cerámicos de membrana según un régimen de sinteriespecífico. Los soportes de membrana de cerámica resultantes tenían una porosidad que variaba de 31,7% a 35,6%, un tamaño de poros grande de 9-12 μm, y una resistencia flexural de 3,9-4,5 kN. Estos parámetros cumplen con los parámetros industriales para la producción de soporte de membrana de cerámica, lo que indica que el polvo obtenido bajo condiciones óptimas de molienda cumple con los requisitos para la preparación del soporte, en consonancia con los experimentos de distribución de tamaño de partículas según lo informado por Ding Guanbao, et al.

conclusión

El fresado por vía húmeda resulta en un polvo bien redonde, que cumple los requisitos para su uso directo en la producción de sinteride soporte de membrana de cerámica.

Los resultados experimentales indican que las condiciones óptimas de fresado por vía húmeda son un tiempo de fresde 9-10 horas y una relación bola/material de 9:1 a 11:1. En estas condiciones, el porcentaje de partículas de polvo menores de 10 μm alcanza más del 90%, y el tiempo de fresado es aproximadamente un 30% más corto en comparación con los informes anteriores, lo que resulta en un ahorro significativo de energía y la reducción de los costos de preparación de polvo.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo