Los agentes de suspensión se preparan comúnmente utilizando molinos de arena como equipo de molienda. Mediante la alteración de los parámetros del proceso tales como el diámetro de los medios de molienda, la relación beada-material, y el tiempo de molienda, la distribución de tamaño de partícula de los agentes de suspensión de Bacillus thuringiensis y Emamectin benzoato benzoato se midió utilizando un analizde tamaño de partícula láser. Se investigó el impacto de varios parámetros del proceso en la distribución granulométrica de los agentes de suspensión. Los resultados experimentales indican que cuando se utilizan perlas de zirconia como medio de molienda en un molino de arena, la selección de perlas más pequeñas, una proporción adecuada de grano a material, y suficiente tiempo de molienda resulta en una distribución de tamaño de partícula más estrecha de los productos de agente de suspensión.

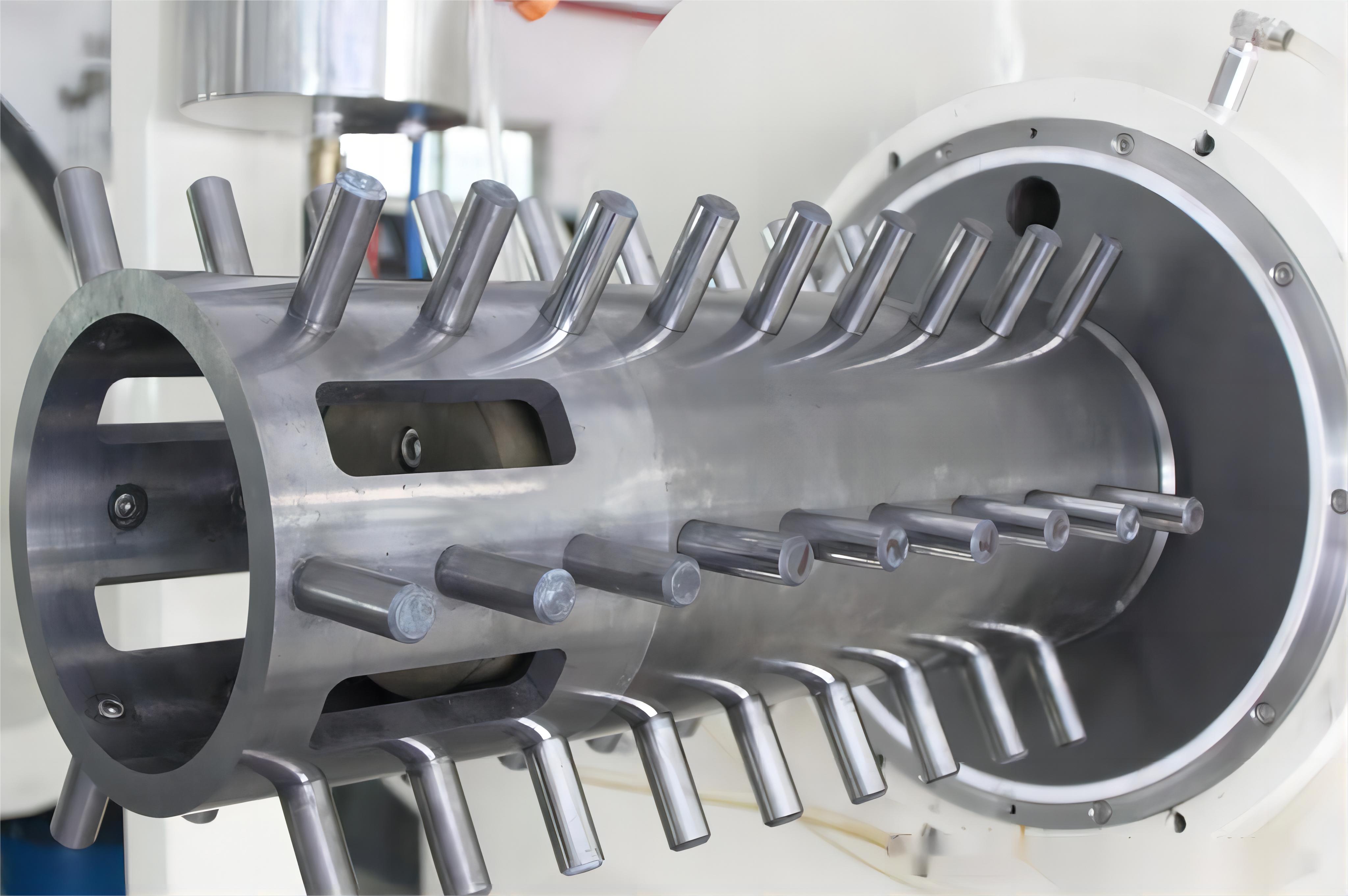

El proceso consiste en una bomba de transferencia de materiales pre-mezclde un recipiente de mezcla en la cámara cerrada de un molino de arena, donde entran en contacto con los medios de molienda de rotación rápida. Esta interacción causa intensas coliy fricción entre partículas sólidas en el material y los medios de molienda, facilitando el refinde de partículas y su dispersión. El funcionamiento continuo implica el rotor&#Acción centrífuga 39;s, separando el medio de molienda del material. El material refinado es empupor una bomba de alimentación a través de los huecos del filtro centrífugo (el espacio entre el estator y el rotor) hacia un contenedor receptor (barril de rotación), mientras que el medio de molienda permanece en la cámara del molino de arena para eliminar las partículas gruesas del purín. Después de varios ciclos de molienda, las partículas del material alcanzan la finura requerida y un rango de distribución de tamaño de partícula estrecho.

La elección del medio de molienda adecuado es crucial para mejorar la eficiencia de molienda, sin embargo, sigue siendo un eslabdébil en el uso del molino de arena. Hay varios tipos de medios de molienda disponibles, incluyendo cuentas de vidrio, cuentas de cerámica, cuentas de acero, cuentas de alúmina, y cuentas de zirconia. Aunque las cuentas de alúmina y zirconia superan a las cuentas de vidrio ordinen dureza, resistencia a la compresión y resistencia al desgaste, su mayor costo limita su uso generalizado. Además, las opiniones varían sobre la utilización de medios de rectipara lograr la eficiencia de recti. Este estudio se centra principalmente en las perlas de zirconia Y-TZP como medio de molienda, haciendo hincapié en la distribución de tamaño de partícula de los agentes de suspensión bajo diferentes condiciones de proceso de molienda para proporcionar información para la preparación de agente de suspensión.

Los experimentos incluyeron varios parámetros del proceso de molienda para investigar su impacto en la dispersibilidad (tamaño de partícula) de los agentes de suspensión en condiciones de laboratorio. Los resultados ponen de relieve que la elección de medios de molienda más pequeños, una proporción adecuada de grano a material, y un tiempo de molienda adecuado conduce a una mejor dispersión de los productos de agente de suspensión. Sin embargo, las condiciones de laboratorio pasaron por alto ciertos factores de las propias materias primas (tales como dureza, tamaño de partícula inicial, visco, etc.) y el flujo no continuo de materiales, por lo que el uso de la relación beadto-material es insuficiente para caracterizar la eficiencia de molienda en la producción industrial.

En la producción industrial, donde los materiales son continuamente entrada o salida, la determinación de la eficiencia de molienda utilizando la tasa de llenado de los medios de Molise convierte en crucial. La tasa de llenado de los medios de rectiindica el porcentaje de volumen de los medios de rectinecesarios para una eficacia óptima de recti. Las tasas de llenado para los diferentes tipos de molino de arena varían, afectando la eficiencia de molienda. Una mayor velocidad de llenado aumenta la energía cinética, mejorando así la eficiencia de molienda, pero las velocidades de llenado excesivamente altas pueden elevar las temperaturas o causar bloquede salida. Por el contrario, las tasas de llenado más bajas disminuyen la probabilidad de colientre los medios de molienda, reduciendo la eficiencia de molienda y extendiendo el tiempo de molienda.

La investigación subraya la importancia de optimizar los parámetros del proceso de rectificado, incluyendo la elección del medio de rectificado, la relación entre el material y el grano, el tiempo de rectificado y la velocidad de llenado, para lograr la distribución de tamaño de partícula deseada y mejorar la eficiencia de la producción de agentes de suspensión en entornos industriales.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo