El proceso de molienda de arena para la producción de dióxido de titanimétodo clores es un factor crítico para lograr resultados de alta calidad. Este artículo profundien las complejide este proceso, destacando su importancia para garantizar la excelencia del producto.

La producción de dióxido de titaniofrece varias ventajas clave. En particular, reduce la producción de residuos, produce una alta calidad del producto, y cuenta con un flujo de proceso eficiente. La calidad superior del producto se atribuye a un bajo contenido de impurezas y una finura excelente. La etapa de oxiden el proceso del método de cloruro garantiza la granularidad del producto fino, lo que reduce la necesidad de molienda de alta energía. Sin embargo, a pesar de esto, la molienda fina sigue siendo esencial debido a factores como la cicatriy la agreghúmeda causada por la oxid. Las rectificadoras de arena juegan un papel fundamental en este proceso, especialmente adaptadas a estas necesidades. Después de la etapa de molienda de arena, las partículas cicatrise refin, las partículas agregse abren, y las partículas se transforman gradualmente en formas esféri. Esta transformación facilita una distribución de tamaño de partícula concentrada, asegurando que el producto final posee pigmento y propiedades ópticas excepcionales.

La selección de la esmeriladora de arena apropiada involucra consideraciones de estructura, materiales y elección de componentes críticos. La eficacia de la molienda de arena también depende de las condiciones de alimentación, incluyendo el tamaño de partícula, concentración, valor de pH y técnica de dispersión. Para los propósitos de este artículo, we' se centrará en los diferentes tipos de procesos de molienda de arena dentro de la industria del dióxido de titani: continuo independiente, continuo en serie y paso múltiple de un solo barril. El proceso de rectificado continuo independiente consiste en una rectificadora de arena, dos tanques (entrada y salida), y una bomba de alimentación. El rectificado en serie, también una forma de recticontinua, implica la conexión de múltiples rectificadoras de arena. Típicamente, la primera etapa realiza el rectificado grueso, mientras que las etapas posteriores llevan a cabo rectifino. El proceso de rectirectificado de un solo barril de varias pasadas, por el contrario, emplea la producción por lotes. La descarga es controlada ya sea por el tiempo o a través de múltiples iteraciones, garantizando un esmerilfino. La mayoría de las plantas de dióxido de titanioptpor procesos continuos independientes debido a su fuerte continuidad y alto rendimiento. No obstante,#39;s cabe señalar que otras metodologías de molienda ofrecen claras ventajas en términos de calidad y consistencia del producto.

Materiales y equipos experimentalesLas materias primas consisten en una mezcla de dióxido de titani. El dispersante utilizado es hexametapfosfato de sodio, con una dosis de 0.3%. El purín tiene una concentración de 29%, un peso específico de 1,290 g/cm3, y un valor de pH de 9,95. El purín se pretrata usando un dispersor de alta velocidad. El equipo clave incluye un laboratorio 3L resistente al desgaste, un analizde tamaño de partícula láser Malvern 3000, un pequeño dispositivo de reacción de alimentación en baño de agua de laboratorio, equipo de filtración, un horno y un pulverizador de flujo de aire.

Procedimiento ExperimentalEl proceso comienza con la dispersión de las materias primas utilizando un dispersor de alta velocidad. Las rectificadoras de arena están cargadas con 0,4 mm, 0,6 mm (tamaños comúnmente utilizados para el dióxido de titani), y 1,0mm (utilizado para la molienda gruesa) perlas de zirconia. The slurry& (en inglés)#Los parámetros 39;s se mantienen constantes a lo largo de las operaciones de recti. Un rectirectide una sola pasada simula una producción continua independiente. El rectificado secuencial simula la producción en serie continua. El purín sometido a tres pasadas de molienda de cuentas de zirconio de 1, 0mm se somete a una nueva molienda con cuentas de zirconde de 0,4mm en la misma máquina. Múltiples pasadas se llevan a cabo a intervalos de 10 minutos para medir el tamaño de partícula y la distribución.

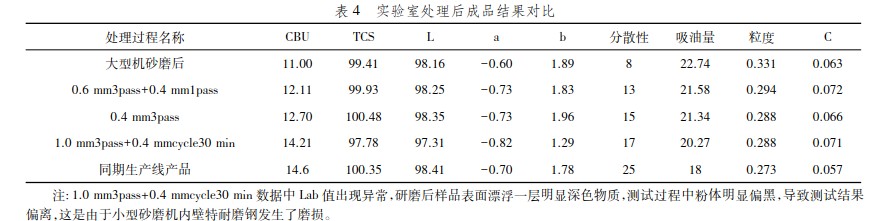

Recubrimiento, filtrado y análisisEl slurry sometido a la máquina de molienda a gran escala, el slurry de la secuencia de 0,4 mm y 0,6 mm de molienda de grano de zirconia, y el slurry de tres pasos de 1 mm de molienda de grano de zirconia se someten a los procesos de revestimiento de laboratorio, filtración, secado y pulverización. Esto sigue las normas de ensayo de productos de dióxido de titanipara analizar y evaluar los resultados.

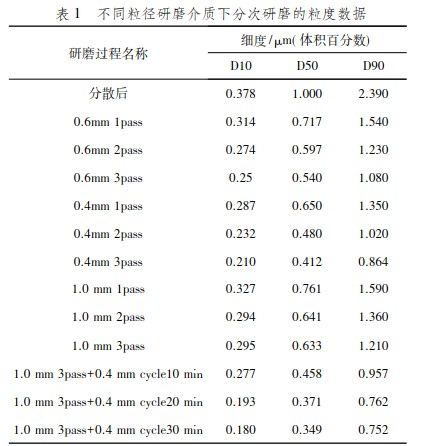

Comparación de tamaño de partículaAl comparar los datos de distribución de tamaño de partícula de diferentes tamaños de medios de molienda, observamos una tendencia de disminución del tamaño de partícula con cada iterde moli. Mientras que los granos de zirconia de mayor diámetro exhiuna reducción de tamaño más significativa inicialmente, la reducción se vuelve menos pronunciada con el aumento de las iteraciones de molienda.

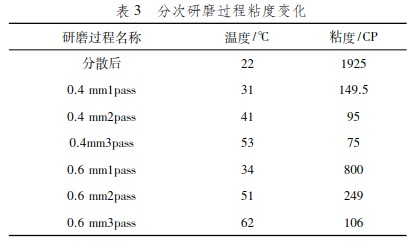

Comparación de la viscoLos datos de viscodurante 0.4mm y 0.6mm de grano de zirrevelan una disminución constante en la viscocon el aumento de las iteraciones de molienda. La temperatura también aumenta como consecuencia de la entrada de energía durante el rectificado. Los medios de triturmás pequeños conducen a una reducción de viscomás significativa. Esta caída en la viscose atribuye al aumento de la energía de las partículas, temperaturas más altas, y la acción dispersante del proceso de molienda. La dispersión mejorada allana el camino para mejorar los efectos de recubrimiento.

Calidad y eficienciaLa calidad y eficiencia del proceso de rectison clave. Los datos de tamaño de partícula demuestran que los procesos de molienda secuenciales y múltiples conducen a una reducción consistente en el tamaño de partícula. Esto indica que el ajuste del proceso de rectirectipuede alcanzar el tamaño de partícula deseado. Además, este ajuste se puede lograr con rectificado secuencial o múltiple, lo que en última instancia conduce a una mejor calidad del producto.

En conclusión, el proceso de molienda de arena es un factor crítico en la producción de dióxido de titaniclormétodo de alta calidad. El proceso reduce significativamente el tamaño de partícula, asegurando un control preciso y la estabilidad de la distribución de tamaño de partícula, lo que finalmente influye en la calidad del producto. La selección óptima del proceso implica el esmerilado secuencial o múltiple, con perlas de zirconia entre 0,4 mm y 0,6 mm. La capacidad de las rectificadoras de arena está determinada por los requisitos de recti, lo que permite el logro de los efectos de rectideseados. Por lo tanto, las industrias que trabajan con dióxido de titaniclormétodo debe hacer hincapié en la importancia del proceso de molienda de arena y considerar los beneficios de los procesos de molienda secuenciales o múltiples para mejorar la calidad del producto y la eficiencia.

Presentar su demanda,

Nos pondremos en contacto con usted lo antes posible.

Sanxin New Materials Co., Ltd. se centra en la producción y venta de granos de cerámica y piezas tales como medios de molienda, granos de chorro de arena, bolas de rod, parte de la estructura, revestimiento resistente al desgaste de cerámica, nanopartículas Nano polvo